Tagged: ASW 27

Diverses

Endspurt beim Wanderburschen

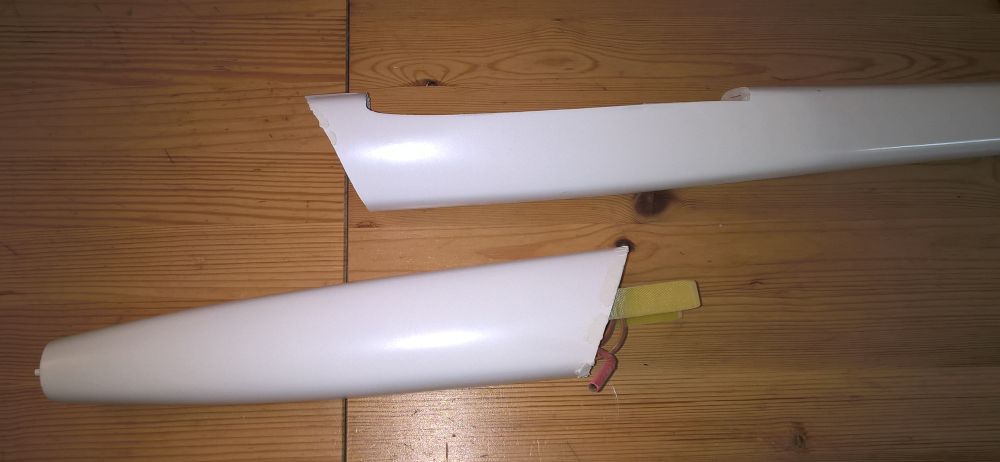

Der Rumpf, endlich nach 100 Schleif- und Spritzvorgängen ohne die ominösen Lackfurchen, wurde durchtrennt. Ich habe vor dem Lackieren die Trennlinie ins Glas eingeritzt, so dass ich sie später wieder finden konnte. Geschnitten wurde mit einer feinen Xacto-Säge. Die Schnittkante wurde nicht genau so präzise wie gewünscht, deshalb musste ich noch etwas nachspachteln. Warum eine schräge Schnittkante? Damit bei einer Nasenlandung ein Teil der Kräfte auf die Trennfläche wirkt und nicht nur auf die Laschen. Da ich erst nach diesem Schritt den schon vor langem bestellten Akku einpassen konnte, fand ich erst jetzt heraus, dass der nicht passte. War in Wirklichkeit dicker als von eflight angegeben. So habe ich bei HEBU einen kleineren mit gleicher Kapazität gefunden, qualitativ vielleicht etwas schwächer. Tja.

Sogleich habe ich die Aussenflügel an das Mittelstück angepasst. Die Enden waren winklig etwas verzogen, so dass noch ein bisschen Schleifarbeit an den Verbindungsflächen notwendig war, damit alles passte. Insgesamt gingen dadurch 4mm Spannweite pro Seite verloren. Nachdem die Carbonrundverbinder und die Hülsen nachgearbeitet und verschlossen waren, habe ich sie zusammengesteckt und in die vom Styro befreiten Öffnungen des rechteckigen Carbonschlauchsteges gesteckt und mit wenig 30min Harz fixiert, während die Aussenflügel in der korrekten Position fixiert wurden.

So sieht das nacher aus. Der Leere Raum zwischen Hülse und Steg wird einfach mit Mumpe ausgegossen.

Weiter gings mit den Aufnahmen der Passstifte (Buchenholz mit Bohrung), die ebenfalls mit wenig Harz ausgerichtet sind. Die Verbinderaufnahmen werden provisorisch mit einem Schaumzapfen verschlossen, das Styro an den Flächenwurzeln etwas weggefräst (etwas mehr um die Buchenstücke) und der freigewordene Platz mit Harz/Glasschnitt-Mischung gefüllt. Das ergibt die Wurzelrippe. Natürlich wäre eine gefräste Holzrippe leichter gewesen, hätte sich aber auf dem Laminat deutlich abgezeichnet und die hier aufgeführten Arbeitsschritte mühsamer gemacht.

Das nächste mal werde ich doch Holzrippen einharzen. Und einseitig bereits die Löcher der Stifte fix bestimmen und auf der anderen Seite variabel lassen.

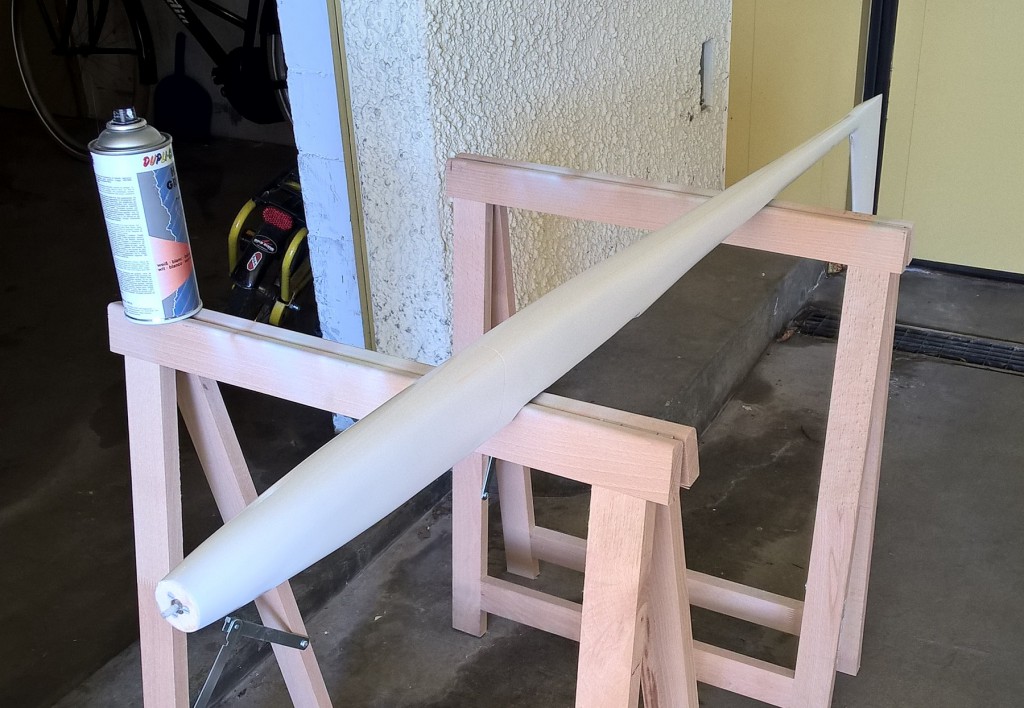

Jetzt folgte ein bisschen Nachschliff der Flügel sowie eine Lackierung. Da ich durch die Erfahrungen beim Rumpf mit Duplicolor abgeschlossen habe, ging ich einfach in das nächste Farbgeschäft und fragte nach gut deckenden Lacken, möglichst 2k. Empfohlen wurden mir Maston 2k Lacke, die mit Luft aushärten statt nur trocknen. Also habe ich die Oberseite so gespritzt. Der Lack ist tatsächlich sehr gut deckend, allerdings auch recht dick auftragend (und schwer). Kommst etwas behende aus der Dose, weil er nicht so dünn ist wie Duplicolor, bildet aber nicht sofort Nasen, wenn man mal ein bisschen zu viel aufgetragen hat. Die Oberfläche wird erst nach etwas Übung glatt, sie sieht nass schnell gut aus, ist dann aber trocken leicht orangenhautig. Unten kam billigster Klarlack aus der Landi drauf.

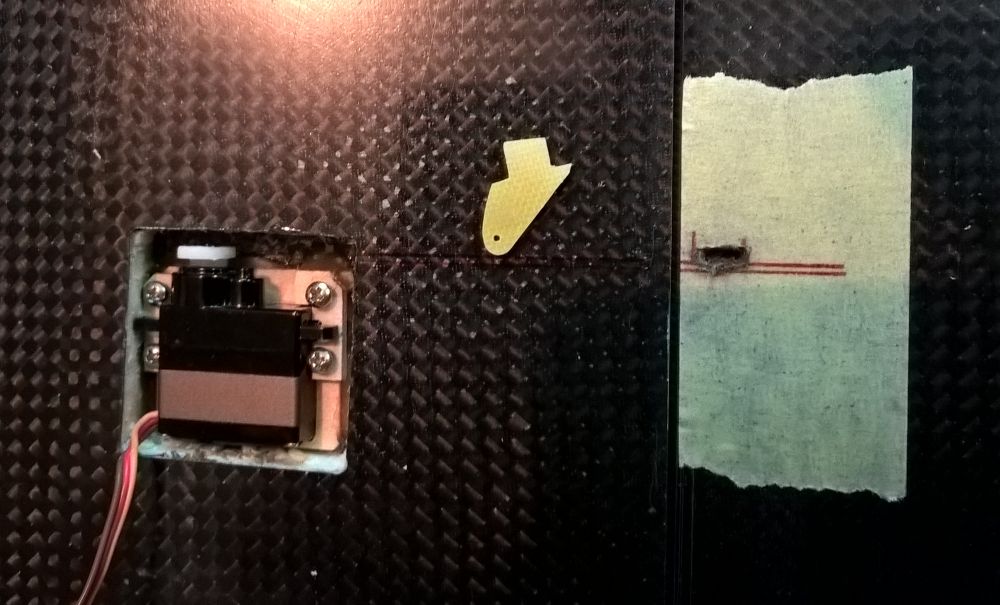

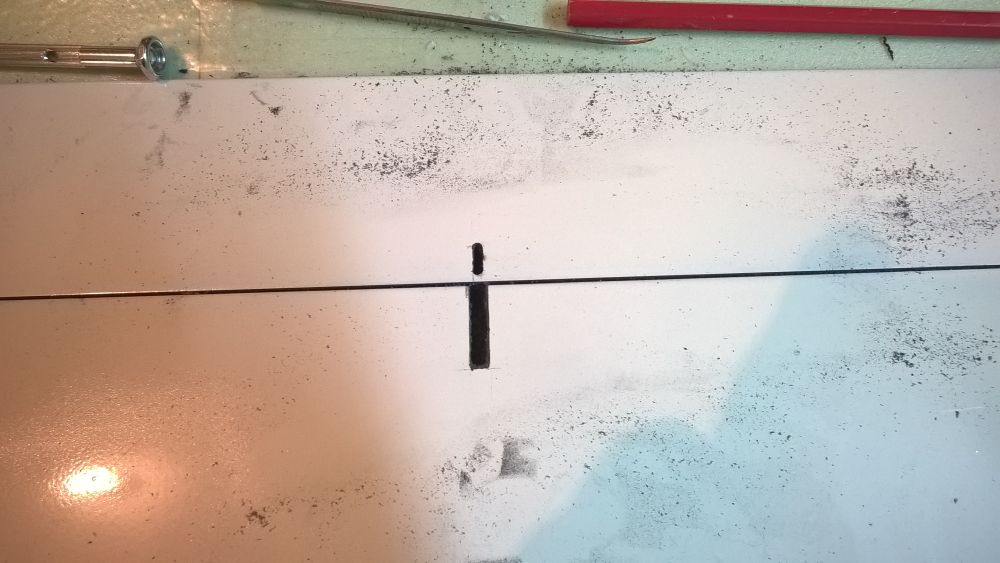

Dann Anzeichnen und Servoöffnungen ausfräsen. Bisher immer mühsam mit der Dremeltrennscheibe und den Cutter für die Ecken, konnte ich diesmal einen Oberfräsenaufsatz fürs Dremel ausprobieren. Den kann man am Lineal führen. Zusammen mit den guten Fräsern, die ich für die CNC Maschine gekauft habe, gibt das wunderschöne Ausschnitte! Allerdings durfte ich nur maximal die Laminatdicke wegfräsen, da darunter gleich das Servokabel verlegt ist.

Vorher natürlich fotografisch die Position des Ausschnittes festgehalten…

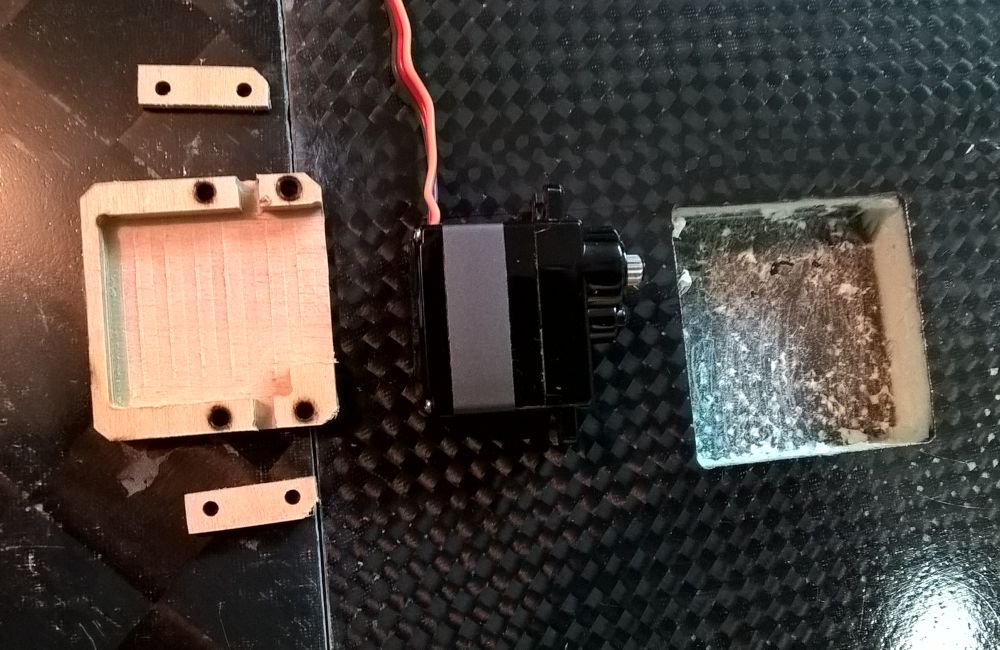

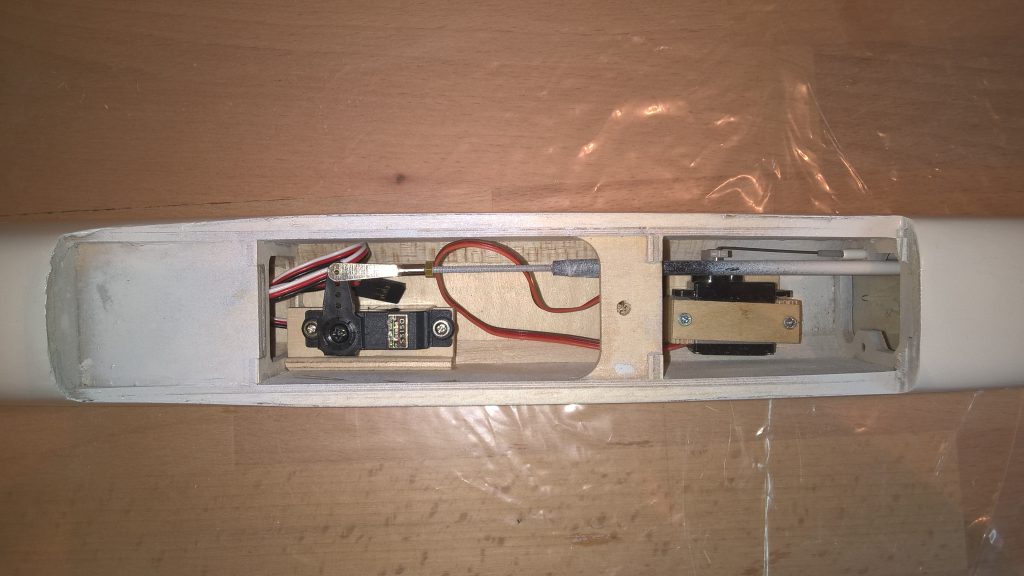

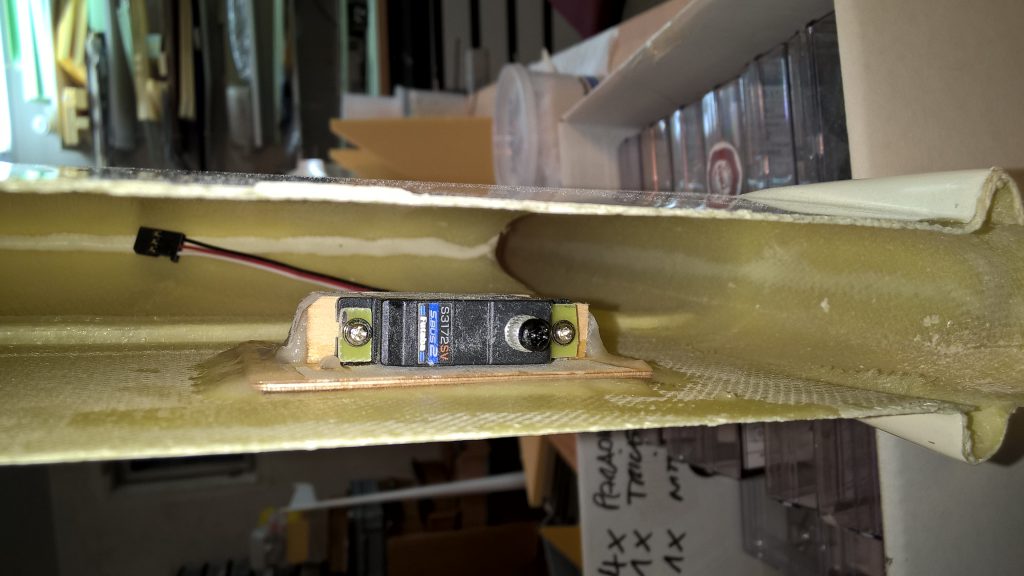

Die Servos kamen dann in einer eigens dazu gefrästen Halterung aus 4mm Sperrholz in die Öffnungen. Das verblüffende dabei ist, dass die gefrästen Halterungen, wenn man die mit der Schublehre am Servo abgenommenen Masse übernimmt, einfach passen. Kein Wackeln, und auch nicht zu eng. So macht das Freude.

Dann kommen noch die aus 2mm Glasfaserplatten gefrästen Ruderhörnli dazu (Nur das Loch muss noch nachträglich rein, das muss 0.3mm kleiner sein als der Fräser. Sonst spiel, viel davon). Ich deute beim Fräsen das Loch an, in dem ich den Fräser 2 Zehntel mm in die Platte fahre. So habe ich immerhin die Position des Lochs ‹angezeichnet›.

So kleine Servos für so grosse Ruder! Ich hoffe, die halten ihre technischen Angaben auch ein. Andererseits werden sie ja auch selten mit der maximalen Kraft betrieben.

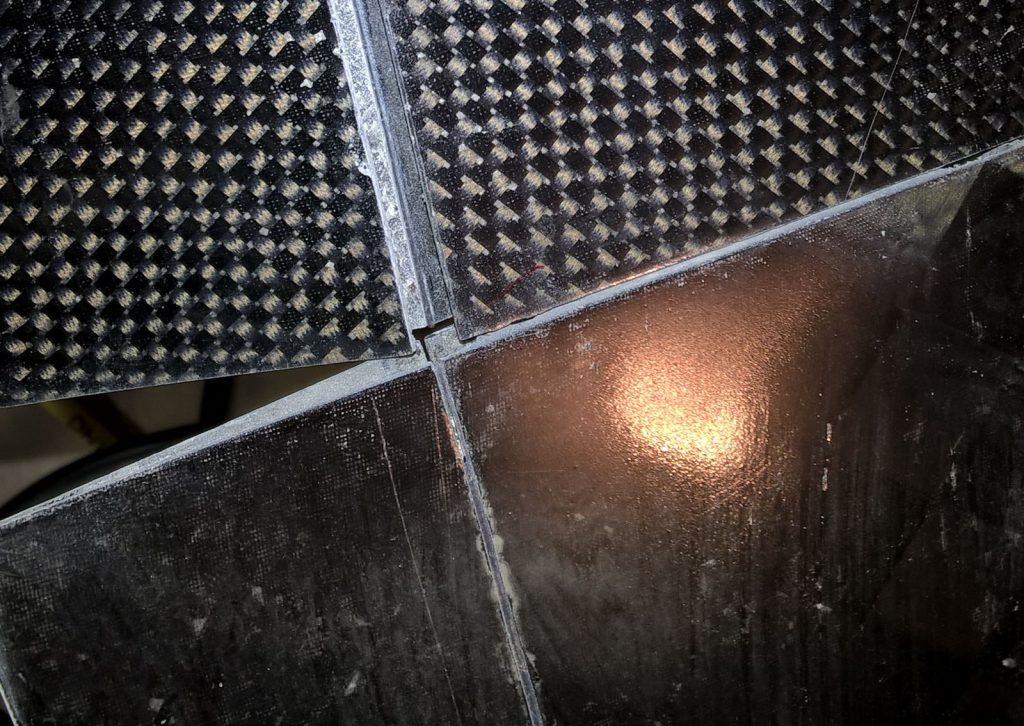

Was ich bislang verschieg, sind die Scharniere. Hab ich das Ruderaustrennen schon erwähnt? Eine mühsame, zeitraubende Angelegenheit. Über 5m dickes Kohlegewebe (bis zu 1x50g Glas – 1x160g – 1x100g – 1x120g Schlauch) müssen dabei geradelinig mit gleichmässigem dünnen Spalt durchtrennt werden. Und bitte nicht wegrutschen! Dazu ritze ich erst mit einem Dremeltrennscheibenblatt von Hand so viel wie’s geht an, dann auch nachgeholfen mit Xacto Säge und Cutter. Wobei der letztere mit viel Vorsicht eingesetzt werden muss. Aus irgendwelchen Gründen neigt die oberste Gewebeschicht dazu, sich nach aussen zu wölben. Das ist scheixxe fürs Profil. In meinem Fall hat sich die dicke Schicht aus Harz-Microballoon-Thixo gerächt, die ich zur Pinholevermeidung aufgetragen habe. Sie löst sich überall, wo man mit dem Cutter war, oder splittert ab. Siehe Bilder. Ich habe das bei der Fox auch schon gemacht, hatte dort aber keine Probleme. Wobei das Problem zu 90% nur optisch ist.

Anscharnieren ging relativ leicht, wie üblich eine dicke Schicht Klebband über die Scharnierlinie, dann so wenig Silikon (Elastosil E41) mit einer Spritze und Kanüle (ohne schräge Schnittkante) in den Spalt geben wie möglich, allerdings auch keine Löcher ‹einbauen›. Da ich kein Tesa mehr nehmen wollte (das hat mir beim Fox nachträglich den Lack am Flügel angelöst), habe ich diesmal Malerkrepp benutzt. War aber auch nicht ganz optimal, es läuft en wenig Silikon um die Kante und bleibt auf dem Flügel kleben. Das Ideale Klebeband muss noch gefunden werden. Ach ja, meine Anti-Pinhole-Schicht löste sich auch beim Klebband-abziehen 🙁

Für die Überkreuz-Anlenkung der Wölbklappen musste ich auch de Oberseite der Flügel noch kaputt machen.

Noch keine Fotos von den Hörnlis, aber es funktioniert mit der Anlenkung!

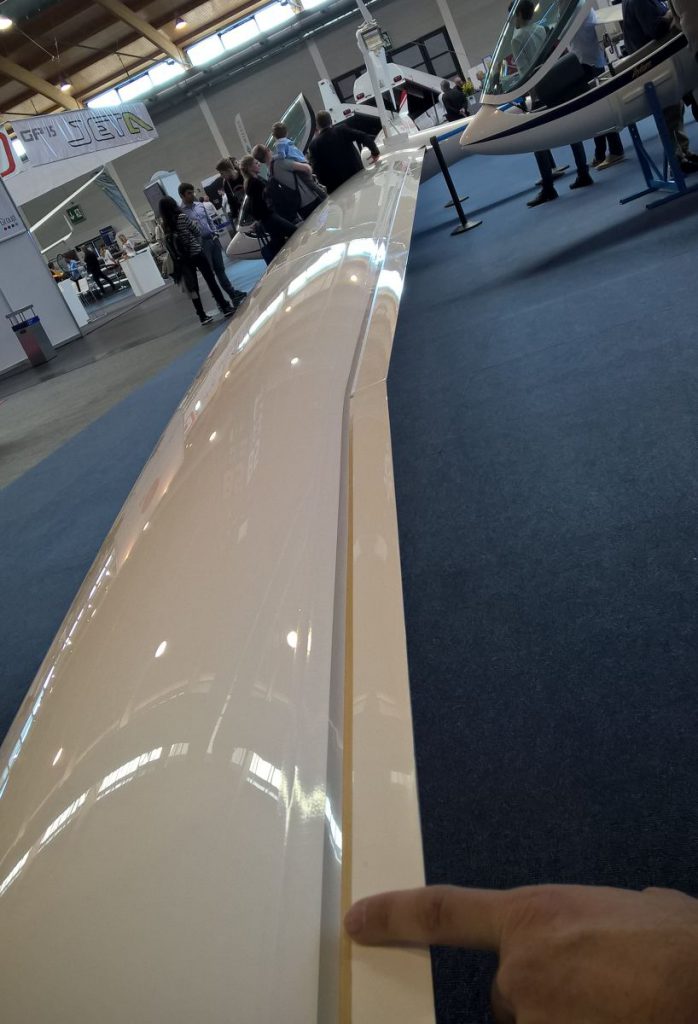

Apropos Rudertiefen. Dies ist ein Antares 20E Segler. 20m Spannweite. Die Rudertiefe aussen ist kleiner als an der schmalsten Stelle meines Wanderers. Überhaupt ist die relative Klappentiefe am ganzen Flügel unglaublich gering.

Andere Baustelle: Die ASW 27

natürlich gings schleppend auch an dieser Front weiter.

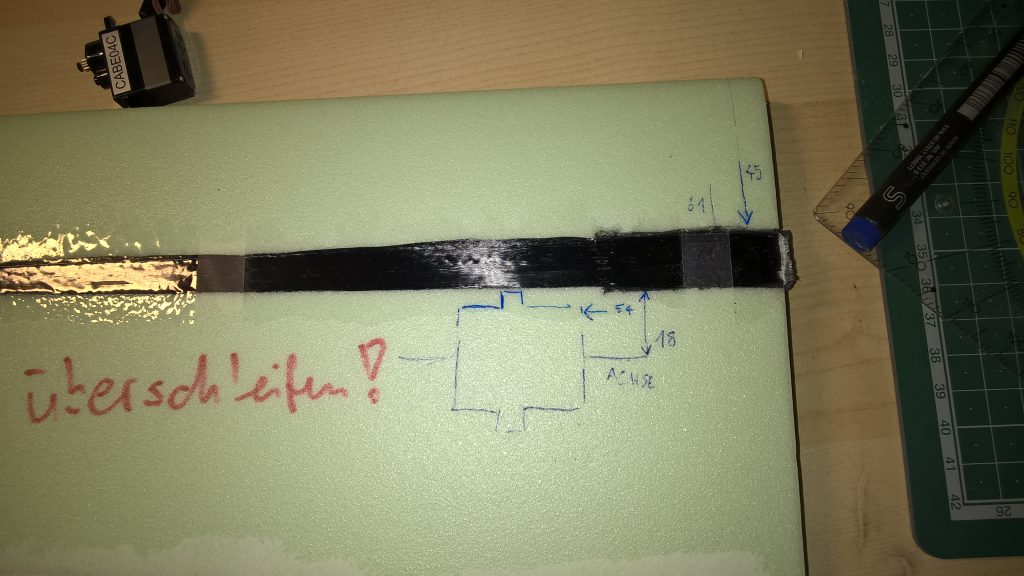

Auch hier war wieder der Bau von individuellen Servohalter nötig. Vorgegeben sind runde Öffnungen in den Flächen mit 55mm Durchmesser.

Beim Vermessen der Servos fiel mir noch auf, dass sich das die auserwählten Serven für Störklappen und Querruder wie einäugige Zwillinge gleichen! Interessant, das. Aber auch gut, weil die Halterungen identisch gefräst werden können.

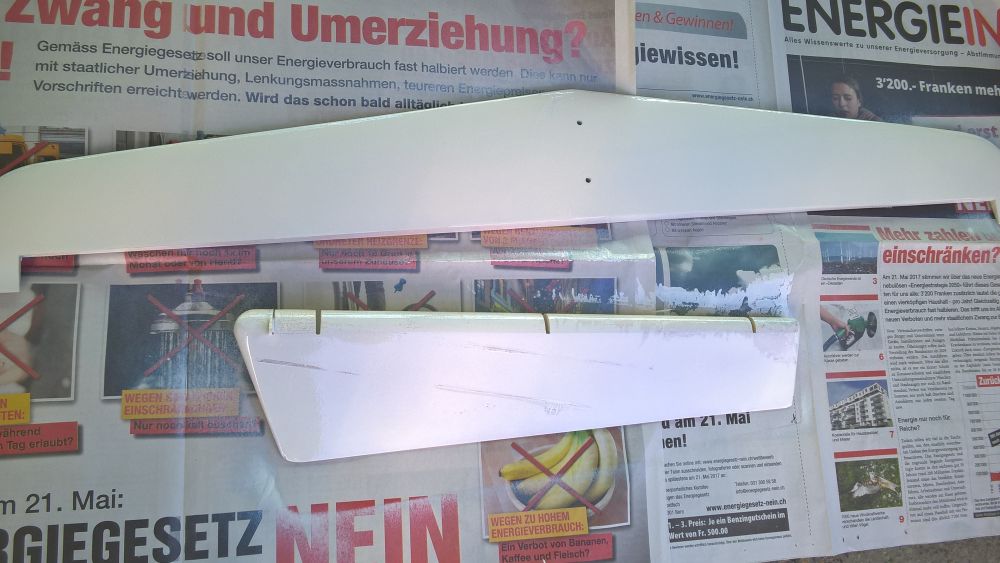

Nachdem die Flügel mühsamst geschliffen und gespachtelt wurden, kommt nun wieder der besagte Maston 2K Lack drauf.

Wind ist zwar am Hang eine gute Sache, aber wenn eine unerwartete Böe die Zeitungsunterlage in die frische Farbe windet, ist das eher suboptimal.

Dann noch ein Freewing Starfighter umbemalt…

Busworks

Seit der Panne in Sardinien ist nun wieder geraume Zeit vergangen. Bus kriegte einen halben neuen Motor (Zylinderköpfe, Kolben, Zylinder, Pleuel, Vergaserrevision), der mittlerweile nach 1500km wieder fast eingelaufen ist. Was man von meinem Vertrauen in das Ding noch nicht sagen kann.

Trotz allem, ich will mit ihm noch einiges Erleben in den kommenden Monaten, deshalb kriegt auch er noch etwas Zwendung.

Da ich vor Sardinien noch 2 Solarpanels mit zusammen 60W aufs Dach montiert hatte, will ich nun auch endlich wissen, wie es um den Zustand meiner Verbraucherbatterien steht. Das sind 3 Stück Bleigel-USV-Akkus mit je 33Ah.

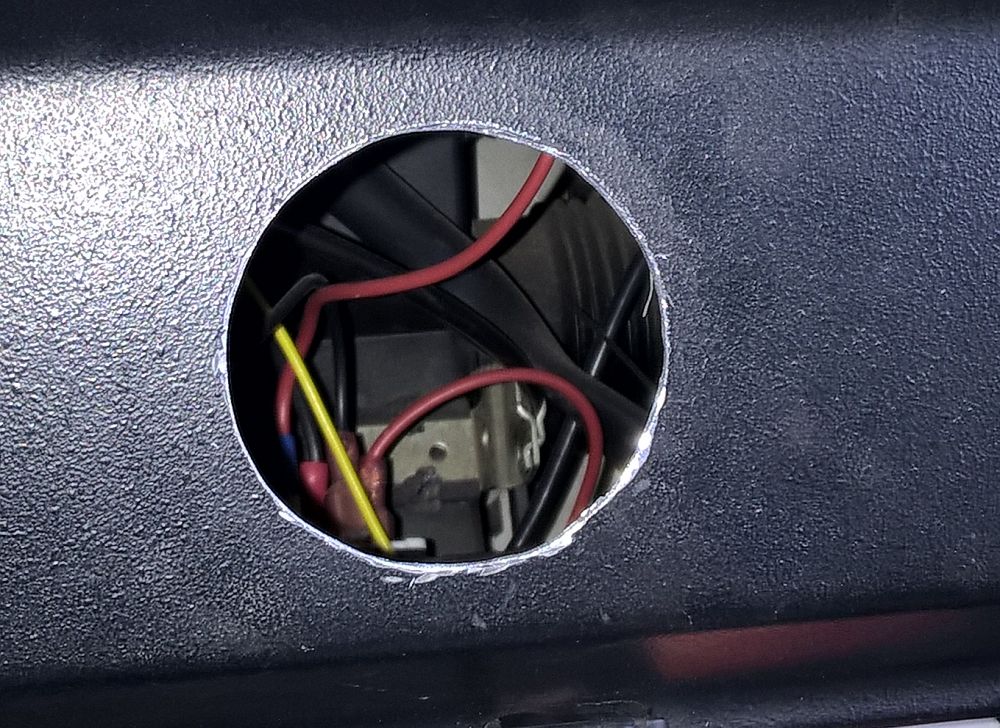

Nach einigem Suchen habe ich mich zum Kauf eines Victron Batteriemonitors entschieden, der genau das kann, was ich suchte (z.B. durch Integration des entnomenen und geladenen Stroms die aktuelle Kapazität anzeigen, Warnung bei zu kleiner Restenergiemenge ausgeben etc..) und noch bezahlbar war. Dazu muss ein Shunt an die Batterie und ein Anzeigegerät ins Cockpit. Doch wie mache ich am einfachsten ein kreisrundes Loch ins Stahlblech? 100 kleine Löcher und nacher ausfeilen? Nein Danke. Teure Lochsäge oder noch teureren Stufenbohrer kaufen? Njet. Hab mich dann entschieden, mit einer schräg gehaltenen Dremeltrennscheibe das Loch rauszutrennen. Die Linke Hand war ja frei, um mit dem Staubsauger die Späne abzusaugen. Dass dabei die glühenden Späne direkt in den mit furztrockenem Balsastaub gefüllten Sauger gingen, möchte ich hier nicht erwähnen.

Apropos Brandschutz und so…

Es gibt da ein Produkt namens Blazecut. Ein Schlauch, gefüllt mit einem unter Druck stehenden Löschmittel. Wird der durch Flammen angeschmörzelt, entlädt sich das Löschmittel auf den Brandherd. Fand ich noch eine gute Sache für in den Motorraum. VW Büssli sind leider etwas anfällig für Vergaserbrand. Hier der Motordeckel mit montiertem Schlauch.

Tags: ASW 27, VW-Bus, wandervogelmal wieder ein Lebenszeichen….

Einiges ist passiert!

Die Spitfire ist wieder geflickt (leider ohne Bilder).

Der Stratos wurde wieder auf einen 7,5ccm Motor umgebaut.

Der Wandererrumpf ist endlich fertiglackiert.

Mein Bus kam mit revidiertem Motor und Vergaser frisch vorgeführt von der Werkstatt zurück

Mein Leistenbruch ist auch geflickt 😀

Hier noch ein Bild vom Spachtelabschleifen einer ASW 27 Fläche. Nassschliff, genauso eine Pest wie trockenschleifen.

Weiter mit dem Wanderer!

Zwei Aussenflügel an einem Abend. Hier die Mylars mit der ersten Schicht Glas (49g). Danach kommt eine Schicht 163g Kohle und einem Stück 163g Kohle um die Nase, das bis zum Holm reicht. So gibts eine D-Box!

Im Vakuum, unter einer Schicht Altmetall begraben… Und der 1,2kW Heizlüfter sorgt für 24h wohlige Aushärtwärme in der Werkstatt. Der Satrap-Radiator hat sich beim Testen vorher mit einem Funken und einer rausgehauenen Sicherung verabschiedet.

Kurz vorm herausnehmen…

Einmal mit Mylar, einmal ohne. Deckschicht ist etwas Duplicolor Autoweiss und eine dünne Schicht Thixoharz gegen Pinholes.

Die Sichtkohle unten 😀

Leider muss die kleine Stufe der D-Box noch weggeschliffen werden, was aber nur die Deckschicht betrifft.

Noch etwas softcore-Tempern. Dazu wird über die Kerne eine Schachtel gestülpt, in die der Heizlüfter bläst.

…und so hoffe ich, den Servoausschnitt wieder zu finden 🙂

Lange habe ich gewartet, bis ich endlich mal ein zeitgemässes Upgrade für meine V-Ultra gefunden habe. Neu in meiner Flotte befindet sich nun ein Dingo F3B/F von Vaclav Vojtisek in leichter Doppelkohle, gebraucht gekauft, aber in Top-Zustand. Jetzt wünsche ich mir nur noch einen schönen 4m Scalevogel…

Natürlich wurde auch wieder mal ‹richtig› geflogen.

Tags: ASW 27, Fliegen, wandervogel

Nichts spezielles

Nicht viele neue Fotos aus der Werkstatt. Beglasen, schleifen, an Details feilen, Flügel vorbereiten…

Servos in den Wandervogel einbauen

Höhenruderservos einbauen…

Tags: ASW 27, wandervogel…diverse Baustellen continued…

ASW 27

Neu in der Werkstatt liegt eine ASW 27 von Rosenthal, die ich auf Ricardo gefunden habe. Der Bausatz ist schon etwas älter, deswegen sind der Rumpf und die Haube etwas vergilbt. Haube kann man noch neu ordern, der Rumpf muss wohl zusammen mit den Flächen zur Lackierung.

Die Flächen hängen von der langen Lagerung 2-3 Milimeter durch, Verwindung konnte ich zumindest optisch nicht feststellen. Wieder mal eine Lehre, seine Flächen vorsichtig zu lagern.

Begonnen wirde ganz vorne mit der Schleppkupplung. Die 10kg Variante von Gromotec besteht eigentlich nur aus einem Aluröhrchen, das glatt eingeharzt werden soll. Dem traute ich aber nicht so, schliesslich treten an der Kupplung doch beachtliche Kräfte auf. Mit ein paar Einkerbungen an der Drehbank und einem Stellring, dessen Madenschrauben auch ins Aluröhrchen greifen, habeich die Kupplung etwas aufgemotzt. Und eingeharzt. Mit viel Harz und Glasfaserschnipsel und vorsorglich noch etwas Bleischrot.

Hier entsteht das mittels Kartonschablone eingepasste Brett für Empfänger, Akkus und deren Weichen und das Kupplungsservo. Carbon hätte geiler ausgesehen, aber ich mag keine Antennenabschirmungen.

Weiter gehts mit dem Seitenruder. Ein paar Teile aus 2mm GFK gefräst…

Die Abschlussleiste, manuell ausgeschnitten. Mit dem Schleifpapierbeschichteten Zahnspatel habe ich die Schitze ins bereits beglaste Ruder gefeilt.

Das 2. GFK-Teil von links sollte der Seilzuganschluss fürs Ruder werden. Das ist mir aber deutlich zu filigran. Am PC sah’s massiver aus…

Zusammengebaut. Schlecht sichtbar die 4mm-Rundhölzer, die die GFK-Teile in Position halten.

Ein Rückschlag bei den Flächen. Diese sollten über Ostern beglast werden. Da man mir den Migros-Baumarkt in Oerlikon vor der Nase geschlossen hat (da kommt nun ein Aldi hin – wer braucht sowas?) und ich keinen Nitro-Hartgrund, den ich schon -zig mal erfolgreich angewendet habe, bekommen habe, musste ich nun auf den Coop Horror & Hobby ausweichen. Dort habe ich als ähnlichstes Produkt nur diese Bio-Öko-Wasserbasis-Pfütze hier gefunden. Und natürlich gleich meine Flügel damit eingepinselt. Nur – das Zeugs war eine Woche später noch nicht richtig trocken. Wohlgemerkt in der warmen Stube. Auch 2 Wochen später rotzt das Zeugs das Schleifpapier (180) zu und statt Staub gibts diese weichen Radiergummikrümel und die Fläche fühlt sich noch leicht klebrig an. Also nix mit Glasen zu Ostern. Danke Coop. Spart euch die nächste Ökotipp-Berieselung und verkauft Produkte, die funktionieren. Auch wenns stinkt, ein benutztes Produkt ist immer noch besser als eines, das man gleich fortschmeissen kann.

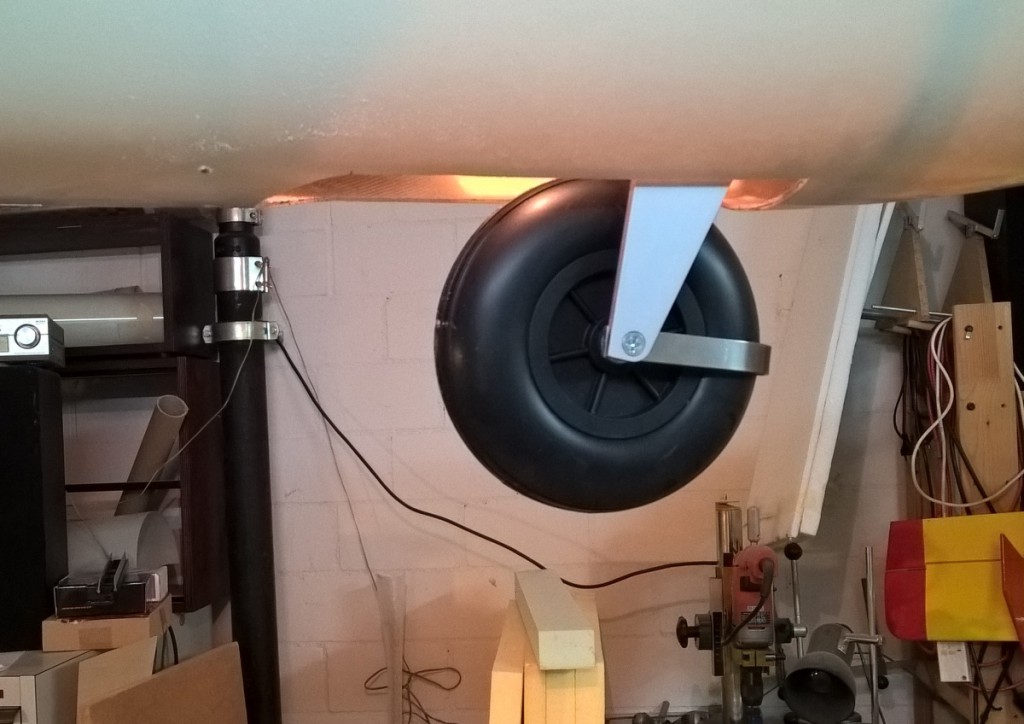

Weiter mit dem Rumpf. Mittels Kartonschablonen habe ich aussen am Rumpf die passende Form für die Fahrwerkspanten ermittelt, auf ein 8mm Flugzeugsperrholz übertragen und eingeharzt. Zwischen den Spanten kam noch eine Lage 200er Glas als Verstärkung rein. Am meisten Arbeit hat aber die Anlenkung des Fahrwerks verursacht. Das Servo muss 180° können, und der Fahrwerkhebel muss eine definierte Länge zurücklegen. Das kann man leider nicht mit dem Sender Programmieren, da müssen die Hebelverhältnisse exakt stimmen. Erst mit dem zuletzt ausprobierten Kreuz hats geklappt.

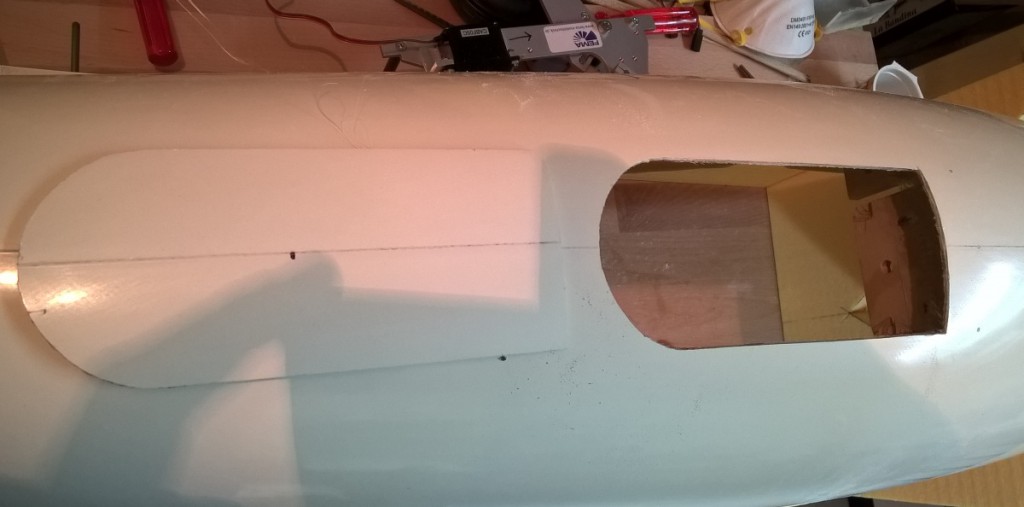

Ausschneiden der Klappe. Leider schweigt sich die Anleitung über die Grösse aus, deshalb habe ich es erstmal zu klein gemacht… Die geraden Schnitte gehen mit der abgebildeten Säge gut, die Winkel mit einem abgekniffenen Metallsägeblatt (damit der Stift nicht mehr im Weg ist). Die Rundung erst mit einem Gravierfräser vorschneiden, dann mit dem Metallsägeblatt weitermachen. Die Position des Fahrwerks habe ich aussen am Rumpf abgemessen und dort, wo die Spanten hinkommen, habe ich als Referenz einfach fein durchgebohrt, um innen sehen zu können, wo aussen angezeichnet ist. Da der Rumpf eh neu gespritzt werden muss, stören die Löcher nach dem Zuspachteln nicht mehr weiter… Angezeichnet und angesägt habe ich übrigens auf einem mit Krepppabd beklebten Rumpf. Das Krepppand ist aber nicht mehr nötig, sobald die Linien tief genug angesägt sind.

Fertig ASW.

Mailman hat für mich zwei potente 12V Netzteile auftreiben können. Perfekt, um mit einem 12V Lader an der Steckdose zu laden. Um den Netzteilstecker kompatibel mit den 4mm Steckern des Laders kompatibel zu machen, habe ich eine Gehäuseerweiterung gezeichnet und mit dem Plastikdrucker geprintet. So schauts jetzt aus. Mit viel Kühlöffnungen für den Lüfter.

Der/das Wildthing, fertig beklebt. Wartet noch aufs endgültige Finish.

Immer schön weiter mit dem Wandervogel, hier der Rumpf beim Grundieren…

Tags: ASW 27, wandervogel, Wildthing