Tagged: Fox

Airborne

Noch ein letztes Bildchen in voller Schönheit* Grösse.

Die coolste Schleppmaschine auf dem Platz parat zum Abflug.

Und ab geht die Post. Schwerpunkt und Ausschläge nach Anleitung der Vorbildgebenden Flyfly-Fox.

Durch die vergrösserten Querruder ist sie sehr agil, das bisschen mehr Rückpfeilung merkt man gut, der Schwerpunkt war mit 80mm sehr neutral eingestellt. Höhenruder musste arg zurückgenommen werden, der erste sanfte Versuch eines Looping endete mit einer Vrille aufwärts… Sie wird sehr schnell, kann aber auch langsam. Ausserdem geht sie geradeaus, was gegen einen Verzug der Flügel spricht. Jetzt müssen noch QR-Differenzierung und finale Ausschläge sowie Wölbklappen erflogen werden. Butterfly erledige ich gleich beim ersten Flug, erleichtert die Landungen ungemein. Braucht erstaunlicherweise nur 15% Tiefenruder.

Hier noch ein Video vom 6. Schlepp

Und eines vom 5. Schlepp, wo ich kurz nach dem Start statt den Wölbklappenschalter den Klinkschalter erwischte…

Ein paar Wochen später bei Rhossili Bay, Wales:

*Die Fox entspricht nicht gerade meinem Schönheitsideal. Ich würde eher Richtung Swift, Kobuz oder Stingray tendieren. Aber eben, der Rumpf war geschenkt 😉

Tags: Fox, WerkstattStaubsaugen

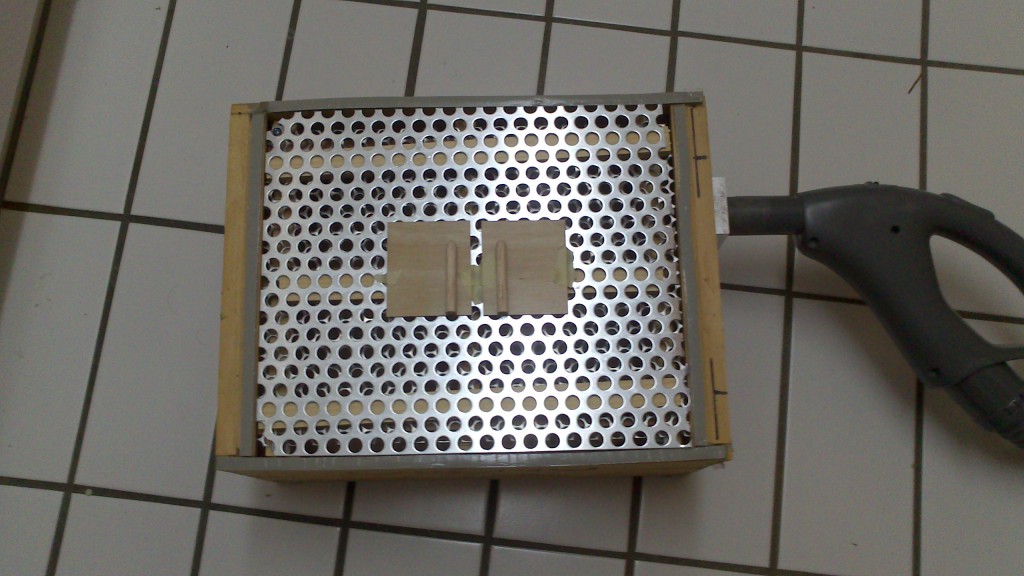

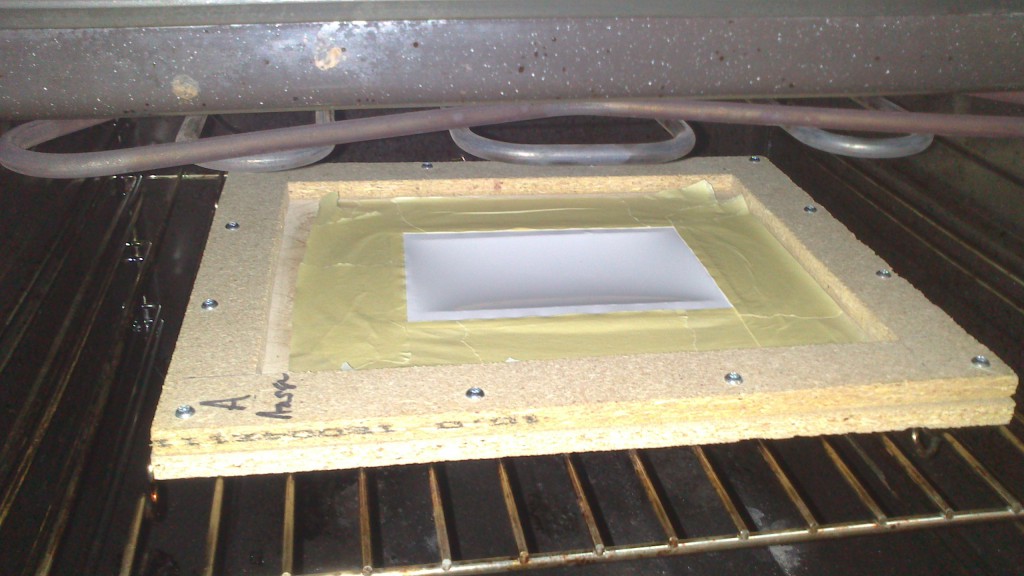

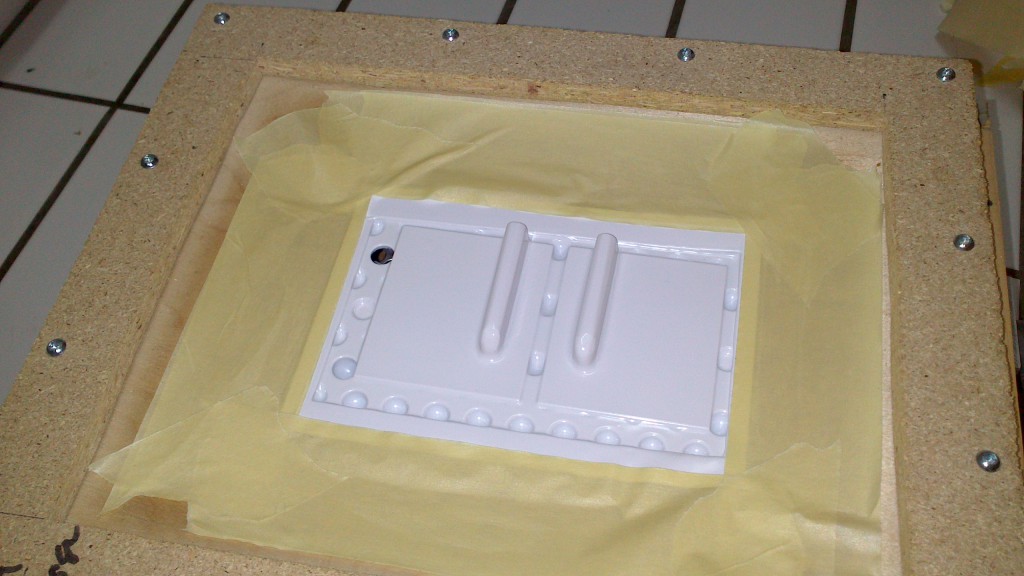

Letzte Amtshandlung vor dem Erstflug. Servoabdeckungen tiefziehen. Alte Weinkiste mit Staubsauberflansch.

Backofen mit ABS Platte bei 180°

Schlurpps!

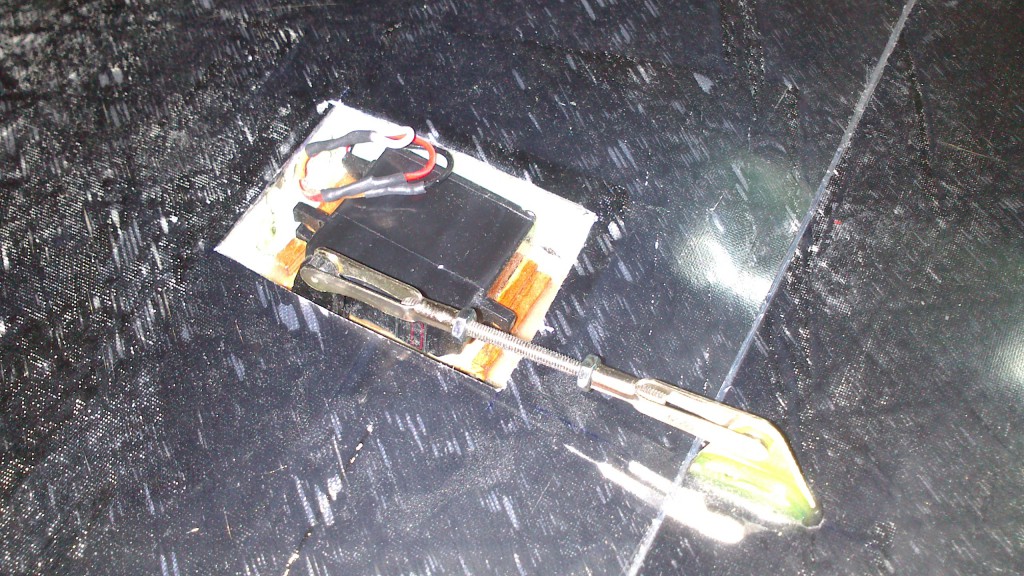

WölbklappenServo vor dem Verschliessen. Rudergabel für Maximalweg leicht bearbeitet.

Eigentlich sollten da günstige Dymond-Servos rein, aber die hatten für die Wölbklappen zu viel

Spiel. Mussten halt wieder meine geliebten S3150 dran glauben, wie auch im QR.

Fox Rückschlag

Mon dieu, quel merdier! Das sonst immer so gut lösbare Tesa Crystal hat sich mit dem Lack vereint und

lässt seine Klebschicht beim abziehen auf der Fläche zurück. Und ich habe nicht gegeizt beim Ruder fixieren.

Das lässt sich nicht abschleifen, abradieren oder wegsehen.

Aceton scheint zu gehen. Viele kleine Baumwolltücher wollen getränkt und verrieben werden, bis

die Gewebestruktur zugerotzt ist. So Kommt die Grütze am schnellsten ab. Die Farbe darunter geht mit

Nitroverdünner gut weg.

Eigentlich war kein Wiedersehen mit der Oberfläche geplant. Nachdem auch meine Lunge wieder mal

Lösungsmittelgereinigt wurde, bilde ich mir ein, alles weg gemacht zu haben. Nun nochmals Fillern

und lackieren.

Als gute Nachricht darf ich noch erwähnen, dass die Silikonscharniere der Querruder gelungen sind.

Genug elastisch, fest und ohne Versatz der beiden Flächen. Ebenso ein regelmässiger schmaler Spalt.

Ich hoffe, das Acetonbad hat daran nicht viel geändert.

Fox Ruder

Ein Blick auf die Unterseite, wo der Keil für die Servos eingelegt ist, ebenso ein paar Hölzchen, die das

Servo positionieren.

Lackiert. Mit Duplicolor Autofarben. Leider zeichnen sich auch nach einem satten und leicht

überschliffenen Primerauftrag die Spachtelstellen noch ab. Ich lass das jetzt mal so, ich will ja

fliegen und keinen Schönheitswettbewerb gewinnen. Ausserdem sieht man es nur von nahem.

Deshalb folgte die sehr sehr Mühsame Arbeit der Ruderaustrennung. Die Position habe ich

bereits vor der Lackierung mit einem Cutter eingeritzt.

So musste ich mit Cutter, Dreieckfeile, Keilfeile und einer Dremel-Minitrennscheibe (von Hand durch

die Ritze gezogen gibt das einen guten Abstand für die Silikonfuge) und Feinsäge in elend langer

Zeit die Ruder austrennen. Vorsichti ist geboten, da ein Verrutschen des Werkzeugs den frischen Lack

ankratzt. Das habe ich erst bei Fläche 2 geschafft. Auf der unteren Seite, wo mans nicht so genau sieht,

habe ich mit dem Dremel an der Trennscheibe gearbeitet. Geht viel schneller. Bei so einer Arbeit

wünscht man sich ein Fein Multimaster. Aber das Teil ist so teuer 🙁

Grund für die Lackierung vor dem Anscharnieren ist, dass der Lack auf der Fuge bei einer

Ruderbewegung hässlich bricht.

Hier muss aus der Ruderverkastung (der eingelegte Kohleschlauch) der Schaum herausgekratzt werden.

Das geht sehr leicht von der Hand.

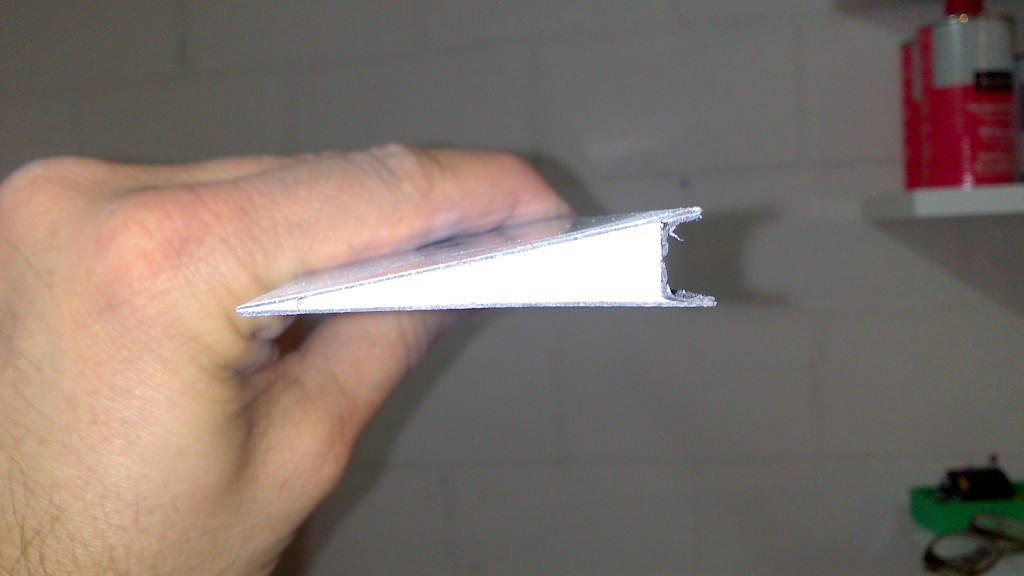

So sieht ein sauber verkastetes Querruder von der Seite aus. Die untere Lasche wird gekürzt, damit

das oben angeschlagene Ruder sich auch nach unten bewegen lässt. Die obere Lasche wird an der

Scharnierlinie angeschrägt. Bei den unten angeschlagenen Wölbklappen wirds dann genau anders gemacht.

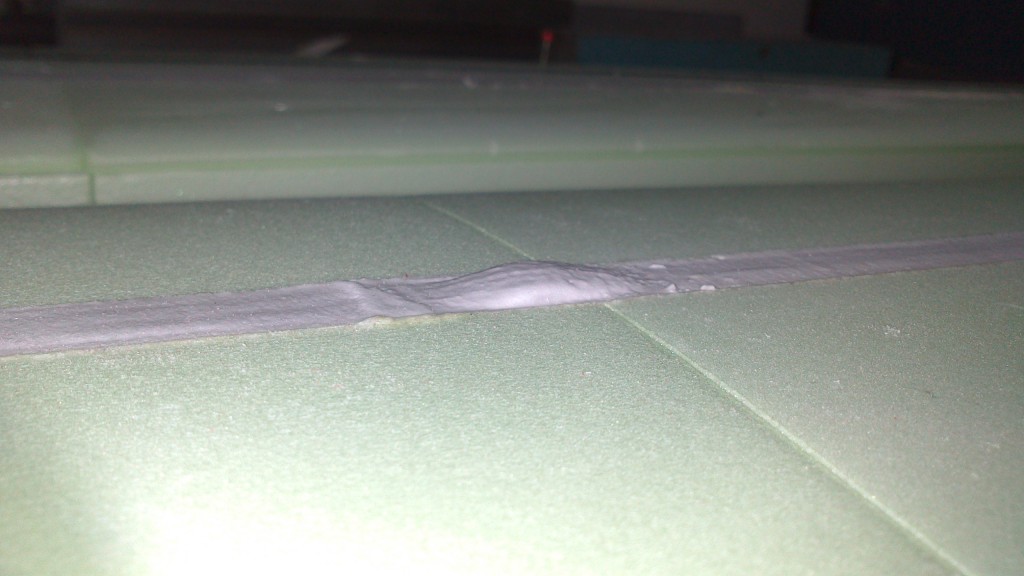

Mittlerweile habe ich die Querruder mit Silikon anscharniert. Leider ohne Fotos. Dafür wird das

Ruder mit vielen Schichten Klebbeband wieder an den Flügel geklebt, und das Silikon mit einer

Insulinspritze in einer dünnen Schicht in den Spalt des leicht aufgeklappten Scharniers gespritzt.

Leider muss ich jetzt 2 Tage warten, bis das Silikon vernetzt ist. Was mich aber nicht daran hindert,

mit den Wölbklappen weiterzumachen.

schleppende Fortschritte

Geht nur schleppend weiter. Eigentlich wollte ich den Flügel verschleifen, spritzen, dann die

Querruder austrennen und silikonisieren und am Ende die Anlenkung einbauen. Leider will die

nachträgliche Spachtelei an der Nasenleiste nicht aushärten. So warte ich nun etwas, während die

Fläche in der Heizkiste liegt und trennte zwischenzeitlich die Servoschächte aus. Ausserdem gehört

da noch eine Verstärkung aus 2 Lagen Kohle rein, ebenso ein Keil, der die Servos nicht zu tief

versinken lässt.

Schleifen, spachteln, schleifen…

Leider hatte ich trotz allem Pinholes, die ich mit Polyesterspachtel zugemacht habe. Sie kamen nach

dem Primern ans Tageslicht. Konnte ich nicht fotographieren, da ich bei besagtem Bauschritt keine

Kamera dabei hatte.

Bisschen Nostalgie, meine Allzweckakkus von Damals. Schweineteuer. Werden heuer entsorgt.

Tags: Fox, Werkstatt

Die Katze aus dem Sack gelassen

Die Flächen sind nun aus dem Sack. Bin nicht ganz zufrieden, hat viele Lufteinschlüsse zwischen Gelege und

Glas. Ausserdem zeichnet sich der Bindfaden des Geleges ab, was zu einer leicht welligen Oberfläche führt. Ganz

weggebracht habe ich auch diesmal nicht alle Unebenheiten, kam aber weit besser als bei den letzten Flächen.

Aber das ist wohl der Tribut, den man mit dieser Bausweise bezahlt. Fliegen tuts so alleweil. Der Flügel ist so steif

wie er sein soll, verwinden lässt er sich fast nicht von Hand. Die Oberfläche ist schön hart und Druckfest.

Die Fläche scheint an den Rumpf zu passen 🙂 Allerdings musste auf der einen Seite der Kohlestab

(Verbinder) leicht abgeschliffen werden, da die Aufnahme doch sehr gut sitzend abgeformt ist.

Auf der anderen Seite habe ich den alten Verbinder abgeformt, der hatte offenbar einen leicht

grösseren Durchmesser. Der Verbinder sitzt nun beidseitig so satt, dass er mangels Fluchtmöglichkeit

der Luft im Loch nicht so einfach reinflutscht. Beim Rausnehmen gibts dann ein lautes Ploppgeräusch.

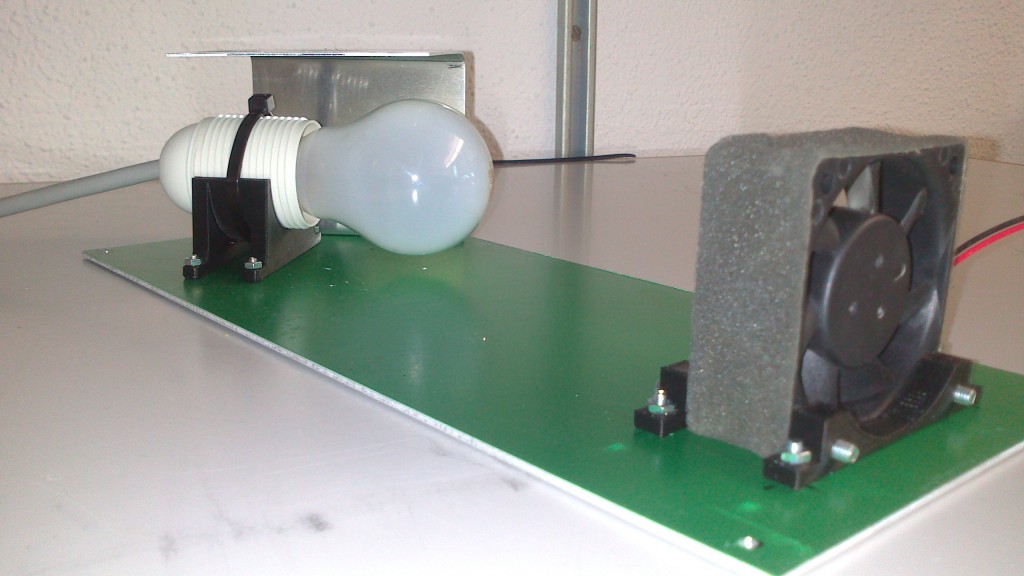

Nach dem entsacken habe ich die Flächen noch leicht thermisiert. Eine Styroporbox mit 75W Glühbirne

und Ventilator sorgt für 35-38°C in der Box. Nicht super, aber besser als die 18°, die sonst in der

Werkstatt herrschen.

Die Heizvorrichtung in der Kiste. Birne wegen direktr Strahlung abgedeckt. Die Halterungen kommen

mal wieder aus dem Plastikdrucker…

Tags: Fox, Werkstatt

Fox Bagging

Tag zuvor: Gelege (200g diagonal) ausschneiden. Der Grösse wegen auf dem Flur vor der Werkstatt. Ein Rollmesser tut auch bei unebenem Boden gute Dienste.

Diagonal ausgeschnittene Streifen 160g Carbon, die mit Sprühkleber um die Nase des Kerns geklebt werden.

Sie werden möglichst früh geklebt und spät mit Harz getränkt, sonst lösen sie sich wieder vom Kern,

was sehr unangenehm werden kann.

und angeklebt…

Apropos: Da man später nicht mehr auf den Aufbau des Kerns sieht, nochmals schön rausmessen und

notieren, wo der Rudersteg und die Servoausschnitte hinkommen, sonst kann einiges schief gehen. Ich weiss das, habe ich doch versehentlich schon mal einen Holm angedremelt, weil ich mich vermessen hatte…

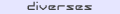

Gewebe pro Seite: 83,5g. Guter Indikator für die benötigte Harzmenge danach. Der Flügel wog vor

dem Bagging 470g. Alte Kreditkarten o.ä. taugen gut, um das Harz später ins Gelege zu streichen.

Mit dem bereitstehenden Heissluftgebläse kann man das Harzgemisch am Ende der Topfzeit wieder

etwas flüssiger machen. Einfach Mischbehälter erwärmen.

Das Mylar habe ich 3 Stunden zuvor mit einer Harz/Tixo Mischung eingestrichen, als Vorgelatersatz.

Ich hatte bei früheren Flächen Probleme mit Pinholes. Wie man Gewebe entlüftet, habe ich noch nie

verstanden/umsetzen können. Deshalb lässt sich das 49g Glas etwas weniger gut auslegen, da es kleben bleibt.

Gewebe satt eingerollt. Besser etwas mehr Harz für eine bessere Oberfläche als später endlos

spachteln und schleifen.

Hier wurde bereits das getränkte Gelege mit der Folie bedeckt. Geht so m.M.n. besser zum positionieren,

besonders wenn man das Gelege so geizig ausschneidet wie ich. Danach mit einem Tapetennahtroller die

ganze Luft rausdrücken, was mir leider nie zu 100% gelingt.

und umgedreht, nachgetränkt. Jetzt kommt der lästige Part: Das Gewebe der Folie entlang zuschneiden.

Das ginge mit einem grosszügiger geschnittenen Gelege auch besser. Man tut gut daran, die Faserrichtung

beim Schneiden zu beachten, da sich das Gewebe sonst leicht verzieht.

Hier liegt der Kern schon zwischen den Folien. Durch die Harzpanscherei ist nun alles so schmierig,

dass nochmals eine Folie um die fertige Arbeit gelegt wird, damit der Vakuumsack sauber bleibt.

Ich habe den Kern noch mit wenig (schon etwas zäherem) Harz eingepinselt, damit das Gewebe sicher hält.

Da ich nach einem Crash schon eine saubere Delamination vom Kern hatte, denke ich, dass hier die

Verklebung etwas besser sein dürfte. Speziell bei den Holmen und Ruderstegen schadet eine gute

Verbindung zum Gewebe (dessen Harz zu diesem Zeitpunkt schon recht zäh ist) nicht.

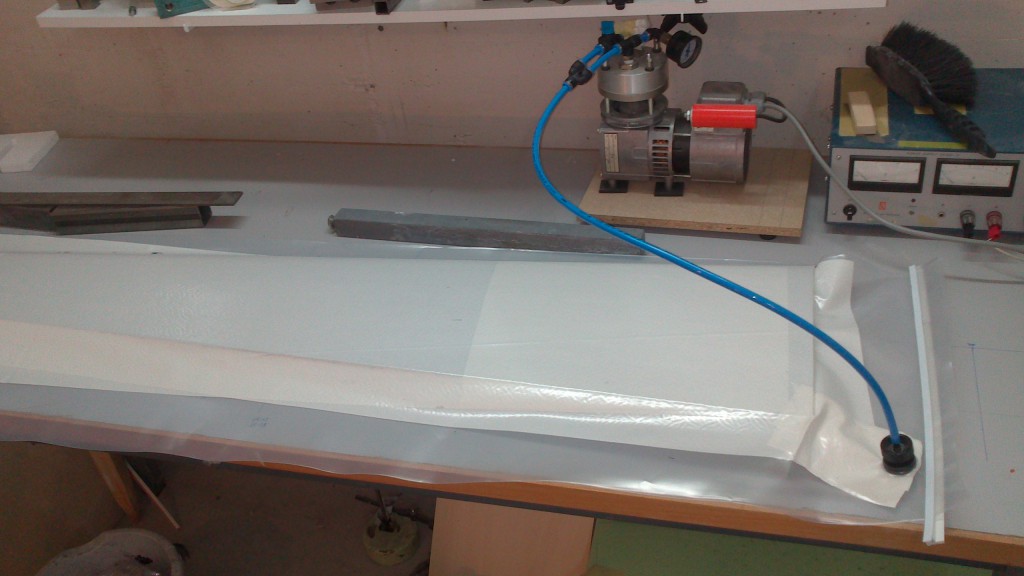

Mit genug Haushaltspapier in den Sack geschoben. Dieses sorgt durch seine Porösität dafür,

dass die Luft über die ganze Länge sauber abgesaugt wird. Oben kommt auch noch eine Lage drauf.

Auf einem anderen Tisch, der absolut eben und sauber sein muss, wird nun in der Negativschale abgesaugt.

Den Verschluss des Sackes habe ich mir aus unserem Labor geborgt, wo wir auch viel mit Säcken und

Vakuum zu tun haben.

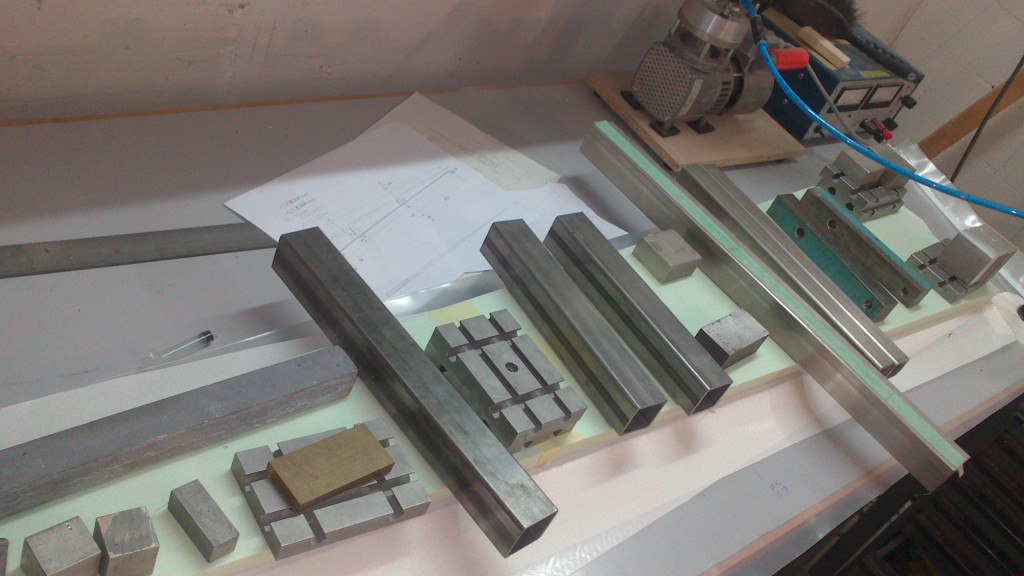

das obere Negativ ist draufgelegt und mit allem auffindbaren Gewicht beschwert, um einer Verdrehung

des Flügels beim Aushärten vorzubeugen. Die extra dafür gebaute Heizbox habe ich weggelassen, da sonst

alles etwas gar kompliziert geworden wäre. Die kommt dann später zum tempern drüber, ohne Vakuum.

Nach so viel Mühe möchte man eigentlich nur noch aus der Harzkontaminierten Werkstatt flüchten, die

Maske abziehen und ein Bierchen runterspülen und den Gedanken an die folgende Aufräumerei verdrängen…

Meine Nachbarn mögen mir die laute Pumpe verzeihen, die nun über Nacht läuft.

Tags: Fox, WerkstattFix & Foxy

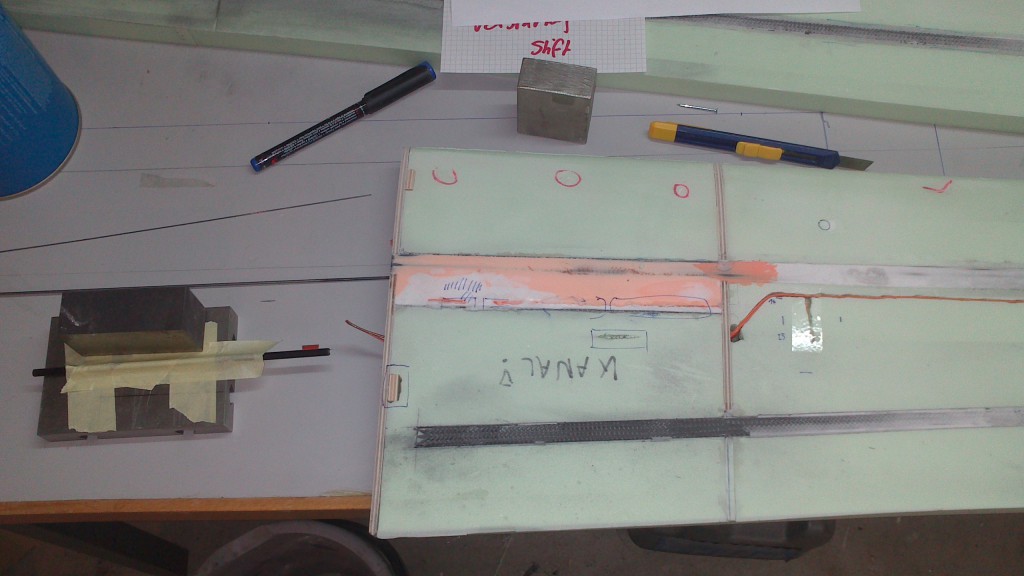

Heavy Schleifing. Was rot ist, musste nachgespachtelt/nachgeschliffen werden.

Finito schleifing. Zumindest dieser Durchgang.

Servokabel. Erst den Durchgang von der Wurzel- zur Hilfsrippe. Im Röhrchen links im Bild geführt, wird ein mit dem Gaskocher (noch linkser im Bild) erhitzter Draht durch den Kern geschoben. Leider war die Führung nicht gut genug oder der Draht zu labbrig, jedenfalls ging das nur bis zur Hilfsrippe gut, danach suchte sich der Draht einen Weg ins Freie. Also nochmals zuspachteln. Wie damals bein Jart habe ich nun die Kabel in einer mit einem heissen dünnen Draht ausgeschmolzenen Nut zu den Servos geführt. Die Nut wird später zugespachtelt. Das Tesa dient dazu, dass das Kabelende beim baggen später nicht festgeharzt und unbrauchbar wird. Ebenso sollten die Kabel an den Stellen, wo später die Schale für die Servos aufgeschnitten werden, sehr tief im Flügel liegen, sonst fallen sie der Trennscheibe zum Opfer. Dafür gibts keinen Plan B.

Man beachte auch die Verstärkungen an der Wurzelrippe, wo die Flächenstifte hinkommen.

Tags: Fox, WerkstattFox

Ausschnitt des Ruderstegs. Holm bündig zur Fläche verspachtelt.

Hmm, eine gewölbte Roving. Nicht gut.

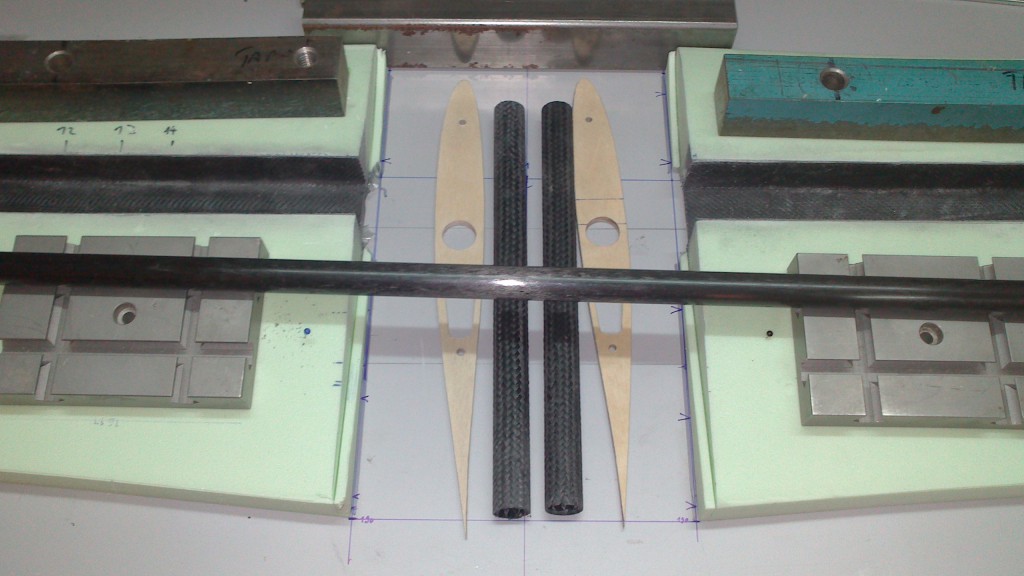

Runtergeschliffener Holmsteg mit getränktem Carbonschlauch, wird so in den Ausschnitt gelegt.

Tags: Fox, WerkstattFox Flächenaufnahmen

Die meistgefürchtete Arbeit: Die Verbinderrohre (die sich mit Flüssigstickstoff perfekt vom Rundstab trennen liessen – dem negativen Ausdehnungskoeffizient von Kohle sei Dank) und Wurzelrippen einpassen. Wird das schief, sitzen die Flügel später schief am Rumpf.

Hier die Verbinderrohraufnahme mit fortgeführtem Holmsteg und Sperrholzfüller auf der Gegenseite. Der Rest ist gefüllt mit Harz/Microballoons/Glasschnitzel-Mumpe.

Tags: Fox, Werkstatt