ASW 27

Neu in der Werkstatt liegt eine ASW 27 von Rosenthal, die ich auf Ricardo gefunden habe. Der Bausatz ist schon etwas älter, deswegen sind der Rumpf und die Haube etwas vergilbt. Haube kann man noch neu ordern, der Rumpf muss wohl zusammen mit den Flächen zur Lackierung.

Die Flächen hängen von der langen Lagerung 2-3 Milimeter durch, Verwindung konnte ich zumindest optisch nicht feststellen. Wieder mal eine Lehre, seine Flächen vorsichtig zu lagern.

Begonnen wirde ganz vorne mit der Schleppkupplung. Die 10kg Variante von Gromotec besteht eigentlich nur aus einem Aluröhrchen, das glatt eingeharzt werden soll. Dem traute ich aber nicht so, schliesslich treten an der Kupplung doch beachtliche Kräfte auf. Mit ein paar Einkerbungen an der Drehbank und einem Stellring, dessen Madenschrauben auch ins Aluröhrchen greifen, habeich die Kupplung etwas aufgemotzt. Und eingeharzt. Mit viel Harz und Glasfaserschnipsel und vorsorglich noch etwas Bleischrot.

Hier entsteht das mittels Kartonschablone eingepasste Brett für Empfänger, Akkus und deren Weichen und das Kupplungsservo. Carbon hätte geiler ausgesehen, aber ich mag keine Antennenabschirmungen.

Weiter gehts mit dem Seitenruder. Ein paar Teile aus 2mm GFK gefräst…

Die Abschlussleiste, manuell ausgeschnitten. Mit dem Schleifpapierbeschichteten Zahnspatel habe ich die Schitze ins bereits beglaste Ruder gefeilt.

Das 2. GFK-Teil von links sollte der Seilzuganschluss fürs Ruder werden. Das ist mir aber deutlich zu filigran. Am PC sah’s massiver aus…

Zusammengebaut. Schlecht sichtbar die 4mm-Rundhölzer, die die GFK-Teile in Position halten.

Ein Rückschlag bei den Flächen. Diese sollten über Ostern beglast werden. Da man mir den Migros-Baumarkt in Oerlikon vor der Nase geschlossen hat (da kommt nun ein Aldi hin – wer braucht sowas?) und ich keinen Nitro-Hartgrund, den ich schon -zig mal erfolgreich angewendet habe, bekommen habe, musste ich nun auf den Coop Horror & Hobby ausweichen. Dort habe ich als ähnlichstes Produkt nur diese Bio-Öko-Wasserbasis-Pfütze hier gefunden. Und natürlich gleich meine Flügel damit eingepinselt. Nur – das Zeugs war eine Woche später noch nicht richtig trocken. Wohlgemerkt in der warmen Stube. Auch 2 Wochen später rotzt das Zeugs das Schleifpapier (180) zu und statt Staub gibts diese weichen Radiergummikrümel und die Fläche fühlt sich noch leicht klebrig an. Also nix mit Glasen zu Ostern. Danke Coop. Spart euch die nächste Ökotipp-Berieselung und verkauft Produkte, die funktionieren. Auch wenns stinkt, ein benutztes Produkt ist immer noch besser als eines, das man gleich fortschmeissen kann.

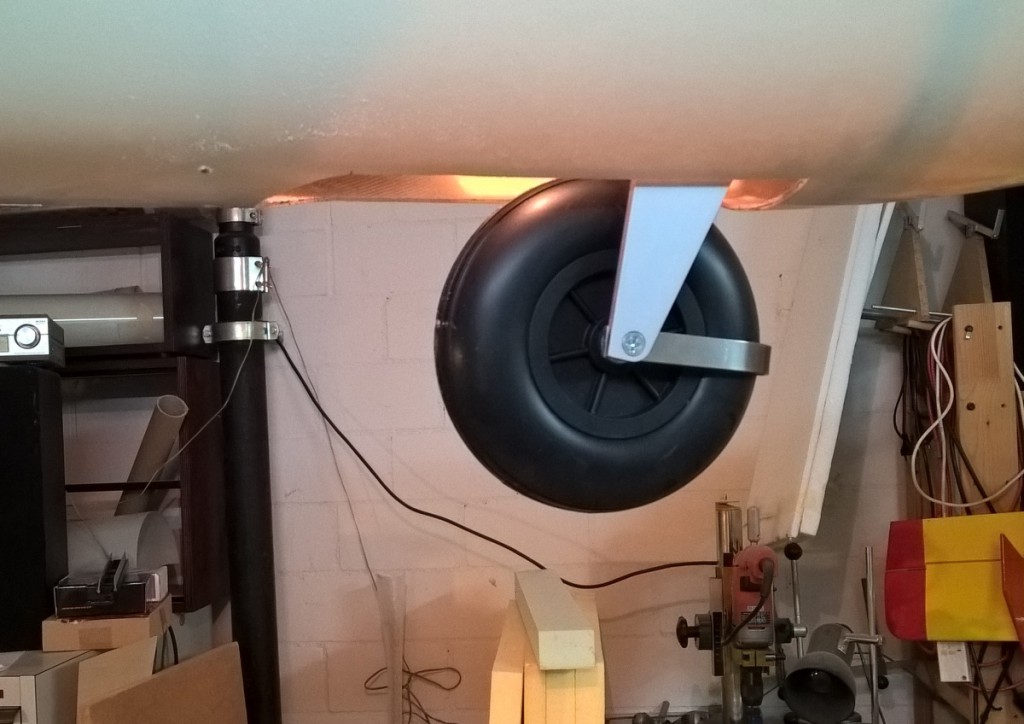

Weiter mit dem Rumpf. Mittels Kartonschablonen habe ich aussen am Rumpf die passende Form für die Fahrwerkspanten ermittelt, auf ein 8mm Flugzeugsperrholz übertragen und eingeharzt. Zwischen den Spanten kam noch eine Lage 200er Glas als Verstärkung rein. Am meisten Arbeit hat aber die Anlenkung des Fahrwerks verursacht. Das Servo muss 180° können, und der Fahrwerkhebel muss eine definierte Länge zurücklegen. Das kann man leider nicht mit dem Sender Programmieren, da müssen die Hebelverhältnisse exakt stimmen. Erst mit dem zuletzt ausprobierten Kreuz hats geklappt.

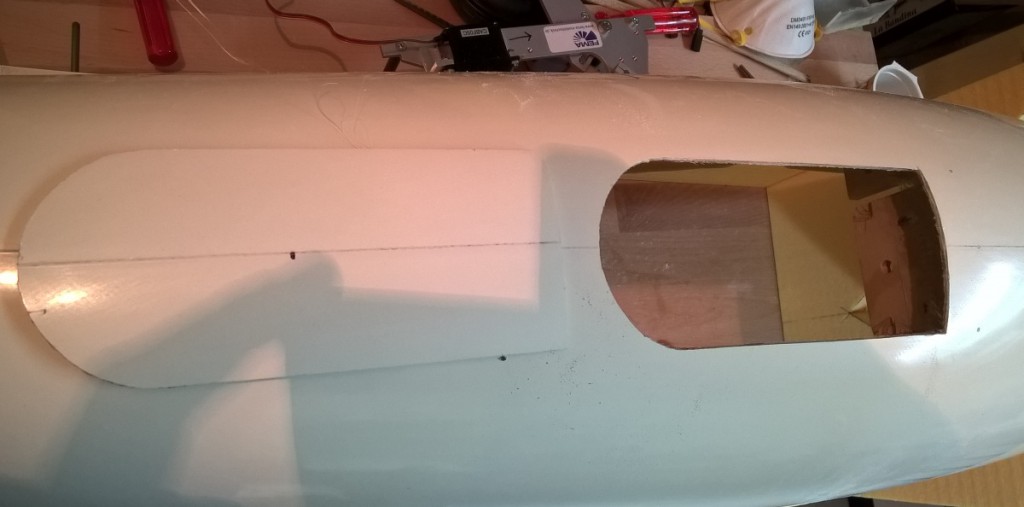

Ausschneiden der Klappe. Leider schweigt sich die Anleitung über die Grösse aus, deshalb habe ich es erstmal zu klein gemacht… Die geraden Schnitte gehen mit der abgebildeten Säge gut, die Winkel mit einem abgekniffenen Metallsägeblatt (damit der Stift nicht mehr im Weg ist). Die Rundung erst mit einem Gravierfräser vorschneiden, dann mit dem Metallsägeblatt weitermachen. Die Position des Fahrwerks habe ich aussen am Rumpf abgemessen und dort, wo die Spanten hinkommen, habe ich als Referenz einfach fein durchgebohrt, um innen sehen zu können, wo aussen angezeichnet ist. Da der Rumpf eh neu gespritzt werden muss, stören die Löcher nach dem Zuspachteln nicht mehr weiter… Angezeichnet und angesägt habe ich übrigens auf einem mit Krepppabd beklebten Rumpf. Das Krepppand ist aber nicht mehr nötig, sobald die Linien tief genug angesägt sind.

Fertig ASW.

Mailman hat für mich zwei potente 12V Netzteile auftreiben können. Perfekt, um mit einem 12V Lader an der Steckdose zu laden. Um den Netzteilstecker kompatibel mit den 4mm Steckern des Laders kompatibel zu machen, habe ich eine Gehäuseerweiterung gezeichnet und mit dem Plastikdrucker geprintet. So schauts jetzt aus. Mit viel Kühlöffnungen für den Lüfter.

Der/das Wildthing, fertig beklebt. Wartet noch aufs endgültige Finish.

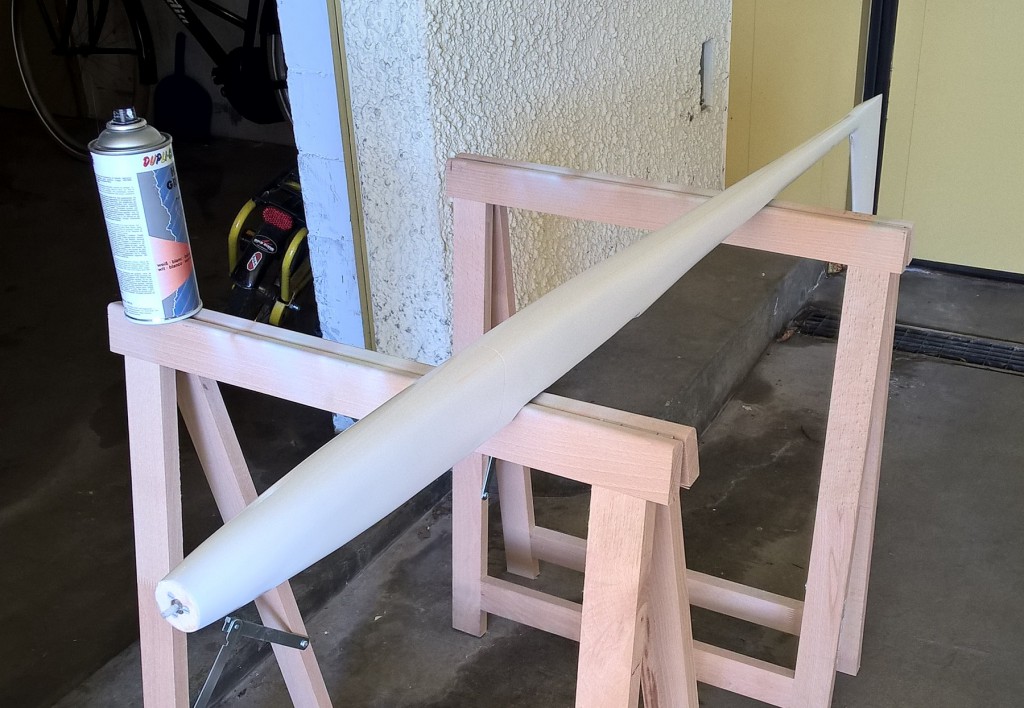

Immer schön weiter mit dem Wandervogel, hier der Rumpf beim Grundieren…