Manchmal tut man Dinge, die man eigentlich nicht tun sollte. Aber man wurde davor tagelang provoziert, bis es halt nicht mehr anders ging und man zuschlägt. Und deswegen eines Morgens ein Uniformierter vor der Tür steht.

Ja, ich weiss, mein Keller ist voller Modelle, insbesondere ungebauten oder noch ungeflogenen Impellerjets. Trotzdem war die Blackfriday-Aktion von Hebu so verlockend, dass ich nach Tagelangem mir-selbst-einreden, dass ich stark bleibe und nix bestelle, irgendwann schwach wurde und trotzdem die Panther bestellte, mit der ich schon Monatelang liebäugelte. Und dann kam eben der uniformierte Pöstler vorbei.

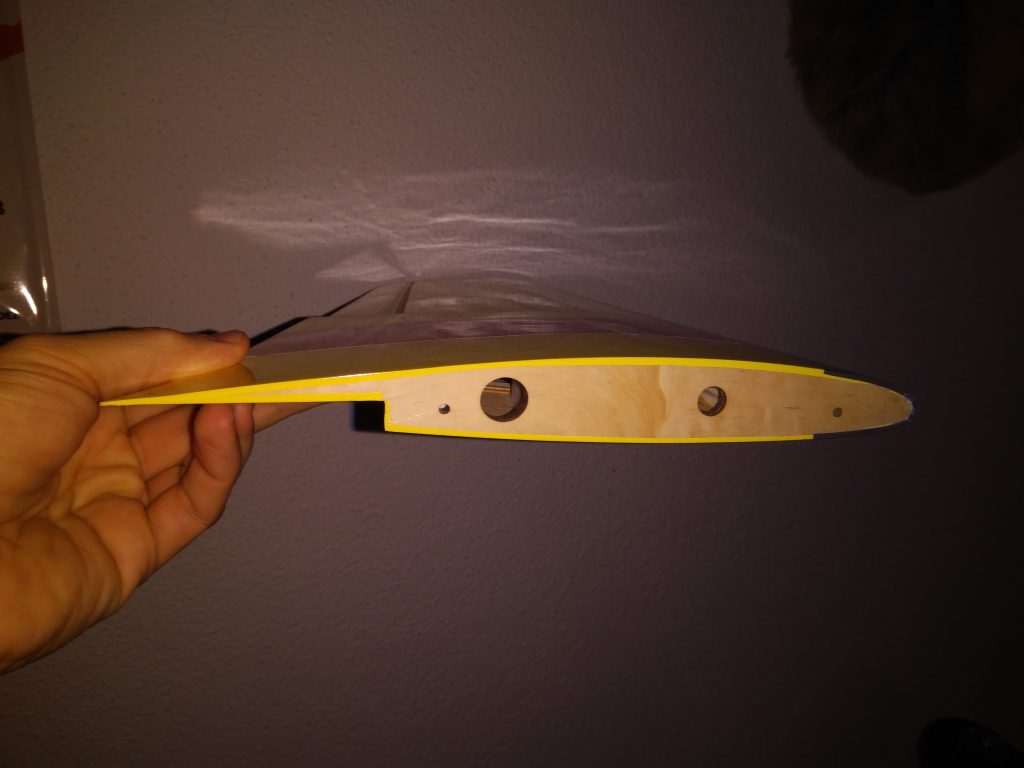

Für ca. 220.- kommt doch ein ansehnlich grosser Bausatz in die Werkstatt. Hebu macht deutlich klar, dass die Bausätze nicht die perfektesten sind, und das ist nicht zu wenig versprochen: Die Rumpfoberfläche ist wellig, er ist nicht gerade gewichtsoptimiert gebaut, und da und dort ist ein Hölzchen ungenau eingeklebt. Die bespannten Holzflügel sind hingegen Makellos. Aufs Wägen der Teile verzichte ich jeweils. Ich kann ja eh nix tun, wenn alles ein bisschen schwerer ist als es soll.

Ansonsten sind die Eckdaten des Modells kompakte 1,21m Spannweite bei 1,16m Länge, vorgesehen für einen 90mm Impeller. Somit Ungefähr Masssstab 1:9,6.

Schwer zum Entscheid beigetragen hat die ähnliche TB Cougar von Mailman, die trotz der angedrohten Mängel und des Gewichtes einwandfrei fliegt und das mit einem sehr eleganten Flugbild. Ausserdem konnte ich mich da und dort an seinem Baubericht orientieren (Danke an dieser Stelle…). Zwischen den Beiden Modellen gibt es einige Unterschiede:

- Die Panther hat den Zugang zum Impeller an der Rumpfunterseite.

- Wegen der gepfeilten Höhenflosse benötigt die Cougar ein Servo pro Höhenruder, das gleich in die Flosse gebaut wird, die Panther hat dafür ein Servo in der Seitenflosse.

- Die suboptimale Luftführung zum Impeller ist bei der Panther sanfter gelöst

Ohne Anleitung geliefert, ist man beim Bau auf seine Erfahrung angewiesen, es waren jedoch praktisch keine allzu grossen Schwierigkeiten zu überwinden.

Als Servos habe ich die Savöx MG-225 vorgesehen, als Impeller schien ein sowieso herumliegender Wemotec Midi Fan mit HET 650-68-1600 an 7s4000mAh geeignet. Dieser war eigentlich für die FlyFly Hunter vorgesehen. Aus Kostengründen habe ich keinen neuen Antrieb gekauft, trotzdem wäre mir eine Lösung für 6s lieber gewesen.

Der genannte Antrieb liefert laut Hersteller 3,22kp Schub bei 79A an 7s. Das dürfte im Modell noch etwas weniger werden, ist aber immer noch genug für einen vorbildähnlichen Flugstil. Einen arbeitssuchenden Castle Creation Phoenix Lite 100A Regler hatte ich zufällig auch noch in einer Schublade. Passt.

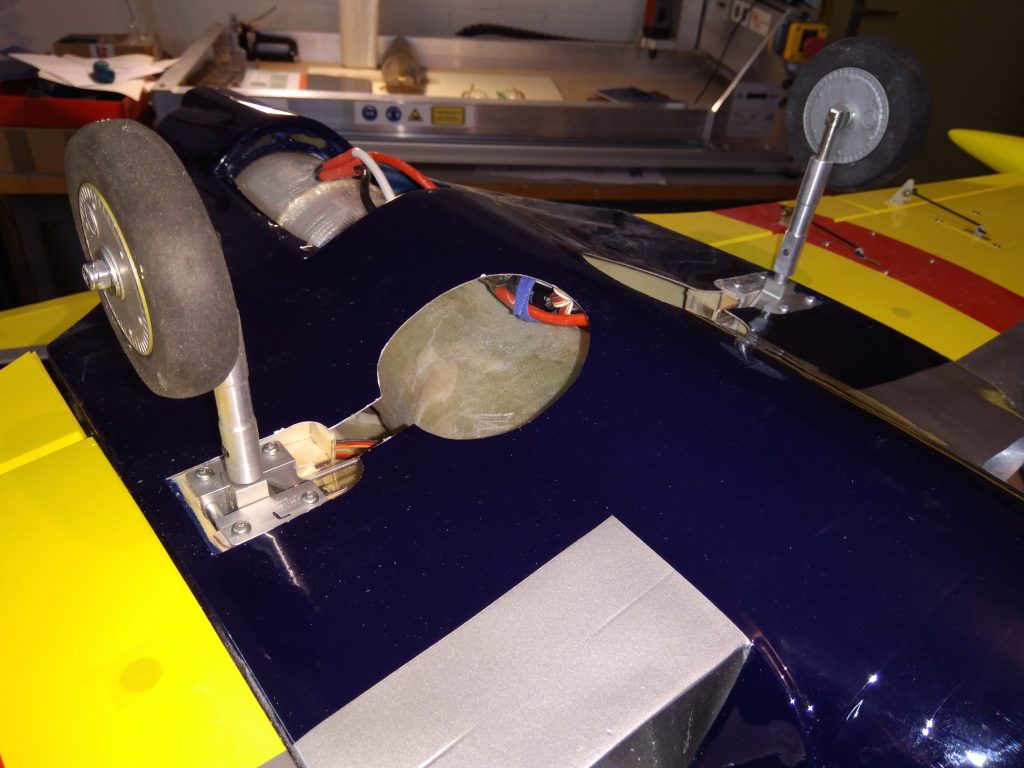

Wie bei Mailman werden auch bei mir ein grosse Räder eingebaut, was der Grasspistentauglichkeit geschuldet ist. Von meiner Dynam Beaver lagen noch ein paar schmale 70mm Räder herum, die perfekt passen. Das Bugrad der toten L-39, ca. 60mm, wird auch rezykliert. Gerüchten zufolge tendiert die Cougar auf den Serienbeinen des E-flite 15-25 zum Springen, also wurden schon von Anfang an die 80 mm Federbeine von Behotec (C-21) vorgesehen. Die einzigen kurzen, die beliebige Raddurchmesser zulassen.

Begonnen habe ich mit dem Einbau des Föns. Er passt perfekt rein, mit dem kleinen Nachteil, dass zwischen Impeller und Einlaufkanal ein Spalt von 2mm bleibt. Die Sperrhölzer, an denen der Impeller festgeschraubt wird, habe ich mit Flugzeugsperrholz verstärkt. Bündig oder Einlauflippe wäre mir lieber gewesen, aber der Umbau hätte ewig gedauert. Der Auslasskanal war rauh und unrund, deshalb wanderte der zugunsten eines Folienkanals in den Müll. Ich hoffte, dass ich den Auslassdurchmesser etwas vergrössern können würde, leider wurde nix daraus. Ich habe zwar neue Ringe gefräst, aber die waren zu schmal und damit zu schwach, um den unrunden Rumpf in Form zu bringen, also bin ich beim Bausatzteil geblieben. Und damit bei 70mm (->80% FSA). Mehr als 2mm Durchmesser hätte ich nicht herausholen können. Vielleicht fällt mir später noch etwas ein, sollte es dem Jet an Power fehlen.

Der Regler liegt hinter den Rädern am Rumpboden. Sollte so genug Luft kriegen.

Die Form der Folie habe ich in Qcad konstruiert und mit etwas Übermass aus 0.3mm Mylarfolie geschnitten (dieselbe Folie, die ich für meine Vakuumflügel nehme). Leichtgewichtsfetischisten hätten noch etwas dünneres genommen. Mylar lässt sich nur schwer kleben, etwas aus PVC oder ABS wäre noch etwas leichter zu verarbeiten. Mit viel Gewebeklebband, einem gefrästen Hilfsring und etwas Sekundenkleber habe ich das Teil in das Fliegerrektum geschoben und festgemacht.

Weiter gings mit den Flügeln. Montieren der Servos an die Abdeckungen derselben, Anbringen der Ruderhörner und Scharniere einkleben sind Nonevents. Einzig bei den Landeklappen funktionieren die beigelegten Ruderhörner nicht, die Gegenplättchen wären beim Klappen einfahren im Weg. Deshalb habe ich dort was eigenes aus GFK Platte geschnitzt und eingeklebt. Hätte ich beim QR auch machen müssen, die Gegenplättchen sind nämlich ziemlich hässlich. Dann müssen noch die Tiptanks angeklebt werden.

Die Flügel werden mit kurzen CFK-Stiften am Rumpf ausgerichtet. Dabei habe ich mit der EWD-Waage beide Seiten abgeglichen. Die Löcher am Rumpf haben sie um ein paar mm verfehlt.

Die Montage des Leitwerks war auch nichts verrückt schwieriges. Die Servoabdeckungen und zugleich Halterungen sind eher klein geraten. Da passen die Savöx nicht ohne Anpassung rein. Deshalb habe ich für das kleine Seitenruder ein kleineres Servo genommen (HS-82), musste aber doch noch recht nacharbeiten. Fürs Höhenruder wollte ich aber schon ein starkes Savöx haben. Deshalb habe ich die Halteabdeckung so ausgefräst, dass das Savöx stehend reinpasst. Es schaut jetzt zur Flosse raus, das ist unschön und bremst. Aber war wohl die sauberste Art, das HR anzulenken. Ausserdem hält sich die optische Ausführung des Fertigrumpfes in Grenzen, so dass zu jedem grösseren Aufwand, etwas schön zu bauen das Sprichwort «Perlen vor die Säue werfen» passt.

Die grösste Baustelle dürfte wohl das Fahrwerk gewesen sein. Hier müssen am Hauptfahwerk die Ausschnitte an den bereits eingeharzten Halterungen stark vergrössert werden, damit das e-flite Fahrwerk Platz bekommt. Als die Behotec Beine kamen, konnte ich das Rad montieren und im halb eingefahrenen Zustand die Umrisse auf den Rumpf übertragen. Ausschneiden ist eine Staubige Sache, geht aber mit dem Diamantverzahnten beschichteten 3mm Sorotec-Fräser meiner Portalfräse, den ich im Dremel eingespannt habe, problemlos wie durch Butter und erfordert nur noch etwas Feinschliff mit 240er Papier.

Im eingefahrenen Zustand berührt dabei das Bein den Einlaufkanal. Somit habe ich mir Sperrholzkeile geschliffen, die unter die Fahrwerkmechanik kommen, damit dieses leicht schräg liegen und das Bein im eingefahrenen Zustand angehoben ist. Das führt auch dazu, dass der Flieger ein bisschen die Grätsche macht, wenn er auf den Beinen steht, was man aber nicht grossartig auffällt.

Was hingegen auffällt, ist, dass die Behotec Beine beim Ein- und Ausfahrvorgang an den Motoren der Fahrwerkmechanik streift. Der Motor neigt sich beim Bewegen Mechanikbedingt ein bisschen und steht dann am Bein an. Deshalb musste ich dieses auf der Inneseite mitsamt der Madenschraube flach feilen.

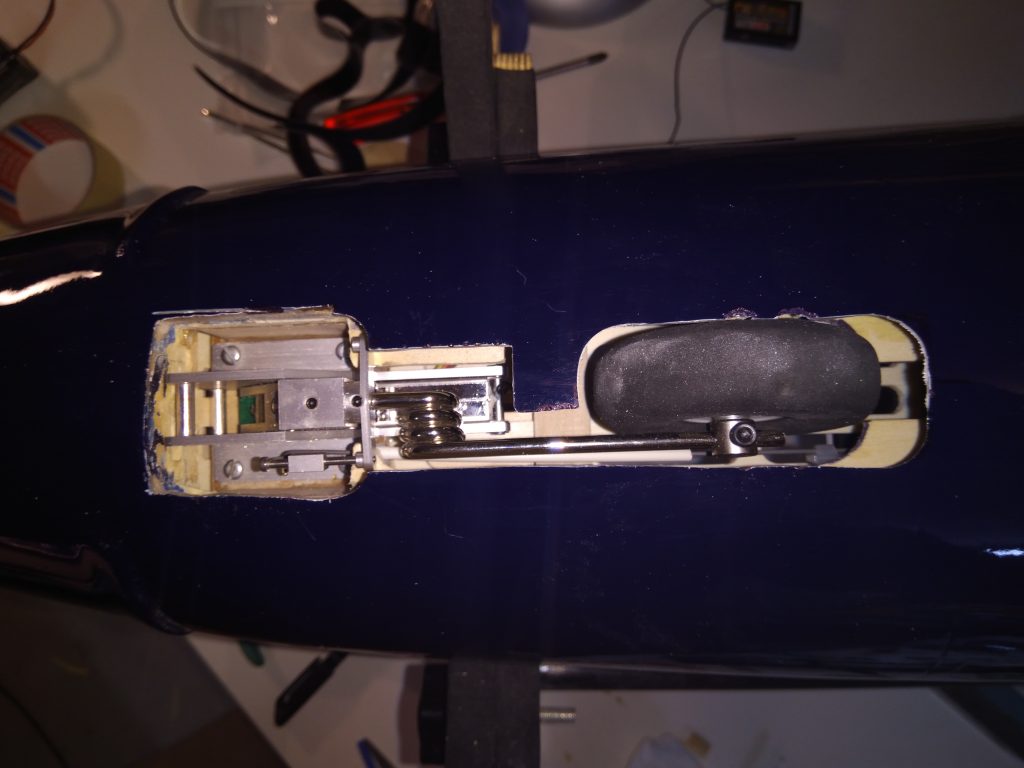

Noch mehr Umbauten beim Bugfahrwerk. Hier ist die bereits eingebaute Mechanikauflage viel zu weit unten, so dass ein Grossteil des Fahrwerks und der Mechanik eingefahren im Freien liegen würden. Das muss noch ca. 15mm versenkt werden, was bedingt, dass alles eigebaute herausgedremelt werden muss und eine neue Auflage gebaut werden muss. Tiefer als bis zur Akkuauflage kann man nicht gehen. So schaut das Rad leider eingefahren noch ein paar mm raus. Auch hier muss man mit dem Fräser noch einiges an Ausschnitt heraustrennen. Hier benutze ich das e-flite Bein ohne spezielle Federung. Ich habe das Modell zusammengebaut auf den Tisch gestellt, und die Höhe des Rades so ermittelt, dass das Modell leicht angestellt am Boden steht. Erst dann kann man die Rumpfausschnitte ausfräsen.

Da das Rad eingefahren weiter nach hinten ragt als die Aufnahme des Steuerservos, musste dieses woanders hin. Ich habe es in eine vor einiger Zeit zum Spass gefrästen Halterung verschiebefest aufs Einbaubrettchen geklebt und mit Kabelbinder fixiert. Zur Anlenkung habe ich etwas Eigenes gebastelt, das Zeugs aus dem Kit passte nicht in die enge Fahrwerksbucht. Beim Einfahren drückt leider die Feder des Fahrwerkbeins etwas gegen das Röhrchen. Aber dessen Position ist fix und lässt sich nicht ändern. Tja.

Zugedeckt sollte die Sache mit einem Brettchen werden, dass erstens zu kurz ist (die Akkus müssen ganz nach vorne!) und zweitens nicht auf die Zungen der Spanten passt. Fix ein neues gefräst, aber auch das war vorne zu kurz. Weswegen ich kurzerhand eine Akkuauflage gebaut habe, die an den Rillen des ersten Brettchens festgeklemmt wird und somit verschiebbar. Leider hab ich davon kein Foto gemacht, jetzt sitzt sie tief im Bug.

Diese Fummeleien sind sehr Zeitinstensiv. Während der ersten Bauwoche wächst das Modell mit grossen Schritten, so steht das Modell schnell einmal weitgehend zusammengebaut vor einem. Danach geht gefühlt nichts mehr vorwärts, obwohl man nicht weniger in der Werkstatt war…

Programmiert habe ich das Modell so, dass praktisch alle Ruder +/-15mm ausschlagen. Landeklapen 15mm und 40mm. Natürlich mit Dual Rate und 30% Expo auf allen Rudern.Da ist noch mehr drin, aber erstmal schauen, wie sich das Modell so benimmt. Das Bugrad ist auf einem Drehknopf als Geber, um den Geradeauslauf zu trimmen, während das Seitenruder über einen Mischer das Ding mitbewegt. Die Mischerfunktion wird über den Fahrwerkschalter deaktiviert, damit das Fahrwerk eingefahren nicht mitrudert. Ein MUI 150A Strom-Messmodul liefert verbrauchte Kapazität und aktuelle Stromaufnahme aufs Display, und eine Dame teilt mir mit, wenn die Kapazität des Akkus langsam verbraucht ist.

Da der Akku weiter vom Regler weg ist, als die Kabel zulassen, habe ich mir eine Verlängerung mit MUI und Stützkondensatoren (1000uF, 65V, Low ESR) gebastelt.

Wenn ich jetzt noch schöne Decals finde und aufklebe, ist der Flieger eigentlich fertig 😀